FORMULA 387.............................als RC-Modell

Vorgeschichte...

In einer Schiffsmodell-Zeitschift aus 12/2022 wurde von einem Modellbauer ein alter Nautic-Rumpf dazu verwendet, ein Hafenaufsichts-Boot mit 2 Außenborden in Maßstab 1:12 zu erstellen.

Hier wurde auch der Ausdruck „Center-Console-Boat“ verwendet, der auf die Bauweise und Type des Bootes hinwies.

Als Antrieb wurden 2 Außenborder verwendet, dessen Form der Erbauer Stefan Gollwitz für den 3D Drucker selber erstellte und später die Druckdatei dem Verlag zur Verfügung stellte

( https://www.vth.de/modellwerft/downloads/download-3d-druckdaten-aussenborder).

Zusätzlich kreierte er auch Teile wie die Fahrer-Figur und die Dachkonstruktion am 3D Drucker. Als Antrieb wurden hier Copter-Motoren der Baureihe 0806 verwendet, also ziemlich kleine Kerl’chen mit hoher Drehzahl, die direkt am Außenborder unterhalb der Kavitationsplatte angebaut und unter Wasser betrieben werden.

Dies hat dann zwar mein Interesse geweckt, doch der 3D Druck war seinerzeit noch nicht bei mir eingezogen, also blieb dieses Projekt noch lange Zeit ein Projekt.

Vorbelastet durch die berufliche Arbeit mit dem 3D Programm zur Planung und Konstruktion konnte ich mich auch nicht den Fortschritt entziehen und begann, mich in die Technik der 3D Konstruktion für den 3D-Druck einzulesen und so ergab das Eine das Andere.

Ein 3D Drucker stand dann mal in der Werkstatt und so kramte ich auch die Unterlagen des damaligen Außenborder-Projektes aus….

Hier versuchen Bootsinhaber auf über motorisierten Power-Booten gegen zBspl. extreme Tide in Flussmündungen anzukämpfen…manchmal eher schlecht als recht.

Die Boote sind oft mit mehreren Außenbordern ausgestattet und hier sprechen wir nicht von ein paar hundert PS. Nein! Hier bewegen oft 3 bis 5 Motoren mit mehr als 600PS/Motor des "Owner's Darling".

Irgendwann dann war der Hersteller solche Boote auch bekannt, die eigentlich “nur zum Fischen” verwendet werden… Sie laufen unter den Überbegriff “Center

Console Boats” und bestechen durch einfachen Aufbau mit einem zentralen Steuerstand....so das Grundprinzip!

Das alleine wäre ja noch nicht's Besonderes doch wie es im Land der unbegrenzten Möglichkeiten so ist wird auch hier nicht geklotzt, sondern auch gerne kräftig gekleckert...

Die Ausstattung ist oft sehr luxuriös und es ist daher nicht selten, dass derartige Boote ab 500.000 US$ aufwärts beginnen…je nach Ausstattung und Anzahl und Leistung der Motoren.

Irgendwann blieb ich dann bei einen dieser Bootshersteller hängen und verirrte mich auf dessen Homepage. Ich hatte mein Modell gefunden, der "Jagd-Trieb" war geweckt! Alleine die Umsetzung war jetzt zu überlegen.

Hier einige Links:

https://www.formulaboats.com/center-console/

https://www.formulaboats.com/387-center-console-fish/gallery

Der Bootsrumpf...

Die beste Umsetzung wäre ja ein Aufbau mit den originalen Rumpfdaten und ein Aufbau entsprechend der Original-Daten und Abmessungen gewesen, dies war mir leider nicht zugänglich. Es wurde daher eine Kompromisslösung gefunden.

Auf Grund des geplanten Maßstab 1:18 und der Planunterlagen ergab sich eine Rumpflänge von ca. 65cm. Im Fundus hatte ich noch einen NAUTIC Rumpf, der mit ein wenig Adaptierung dazu “missbraucht” wurde.

Zugegeben, die Rumpfform der Nautic entspricht nicht so sehr dem des Vorbildes, aber das war eben der Kompromiss, dafür reduziert sich der Rumpfbau um ein Wesentliches…

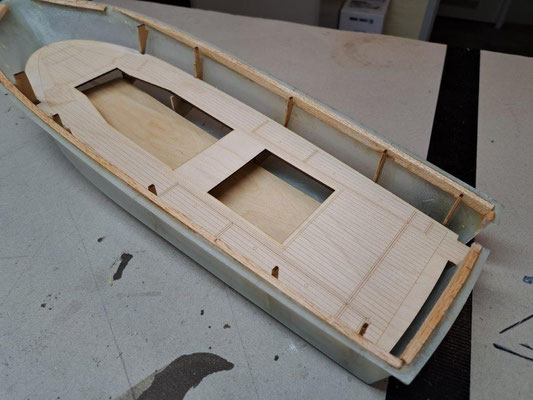

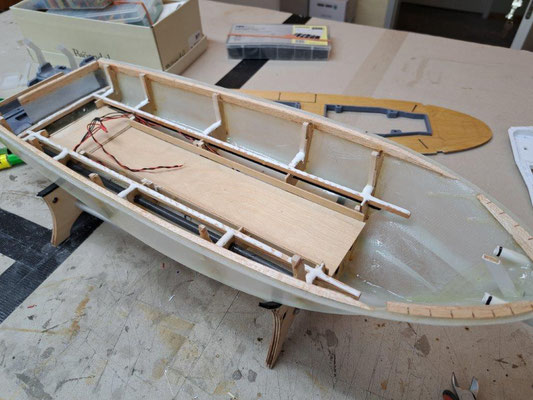

Aus der ACAD Planung wurde ein 1:1 Ausdruck entsprechend des Maßstabs erstellt und die geplanten Spanten, die später den Innenaufbau der Kajüte aufnehmen sollten, symbolisch angezeichnet.

Danach konnte auch am Rumpf die Position der Spanten markiert werden.

Die Spanten selber wurden mit einer kleinen Balsaholz-Resten zusammengeglebt, dadurch Stück für Stück der Innenseite des Rumpfes angepasst und somit alle Teile als Muster erstellt.

In der ACAD Planung wurde auch schon der Bereich für die beiden getrennten Kabinen-Segmente und auch 2 Bohrungen für durchgehende CFK Rohre vorgesehen.

Diese sollen dann später mit dem 3D Drucker erstellt werden. Danach wurde mittels Schneide-Laser aus 2mm Pappelsperrholz sowohl die Spanten als auch das Deck samt Planken-Design ausgeschnitten. Der Anfang war gemacht…

Da der Nautic Rumpf natürlich für den Aufbau einen ca. 8mm breiten Rand nach außen aufweist, würde dies der Optik für den Nachbau stören. So ganz entfernen wollte ich ihn aber auch nicht so einfach, denn er dient auch als Klebestelle für das Oberdeck.

So wurde an der Innenseite des Rumpfes eine 10x10mm Balsaleiste verklebt, die später die Klebefläche mit dem Oberdeck werden sollte. Der Rand würde dann später auf ein Minimum reduziert werden.

Gleichzeitig wurde auch der alte Wellentunnel herausgeschnitten und durch ein Holzsegment ersetzt.

Später sollte dann die Unterseite in diesem Bereich angepasst und verspachtelt werden, um einen glatten Übergang zu erhalten, da man ja auch das Ruder nicht mehr benötigte.

Weiter geht's...

Die Spanten mussten natürlich ein wenig angepasst werden, denn da es sich bei dem Rumpf selber um einen laminierter Nachbau handelt, war die Innenseite auch nicht immer durchgehend und gleichmäßig laminiert.

Nach ein wenig Anpassung hier und da konnte jedoch das Innengerüst einmal provisorisch in den Rumpf eingesetzt werden. Danach wurden die Spanten samt dem CFK Rohren mit 50g Gewebe fest in den Rumpf einlaminiert.

Nach dem Aushärten gab es die erste Anprobe mit dem zugeschnittenen und gelaserten Oberdeck. Hinten war der kleine Übergang zur Plattform noch ungeschnitten und nicht angepasst aber das sollte erst nach dem Verkleben mit eben dieser Plattform erfolgen.

Auch hier musste das Oberdeck ein wenig zugeschnitten werden aber schließlich passte auch dieses Teil für die erste Anprobe.

Die Motorplattform...

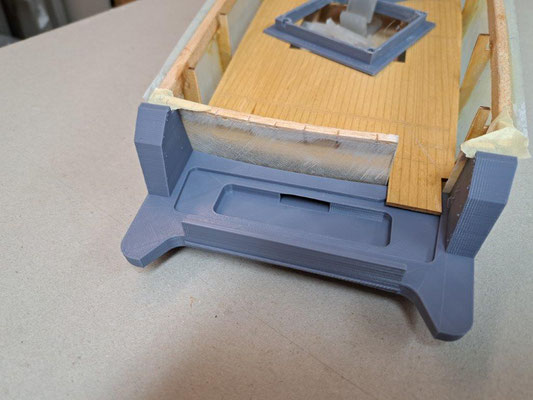

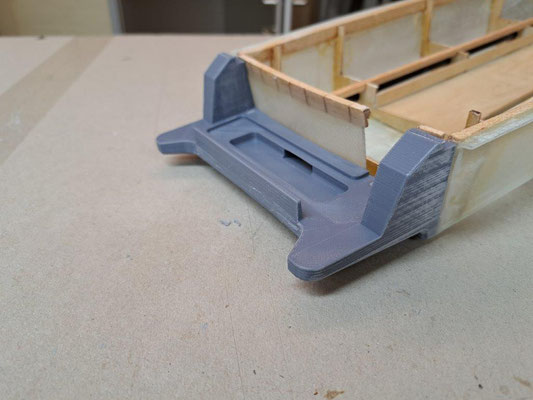

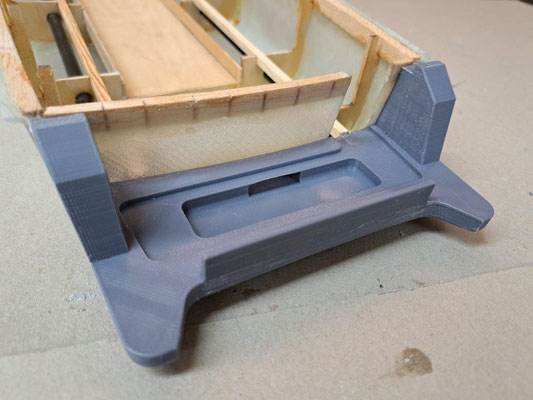

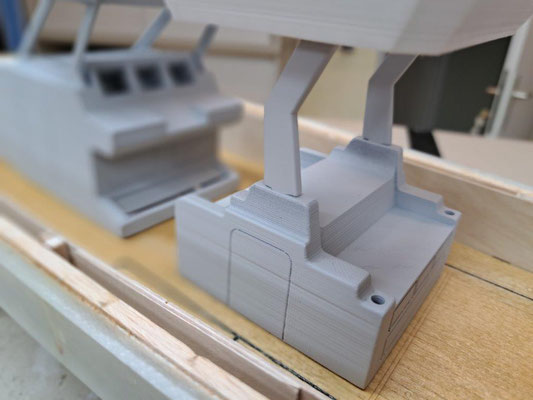

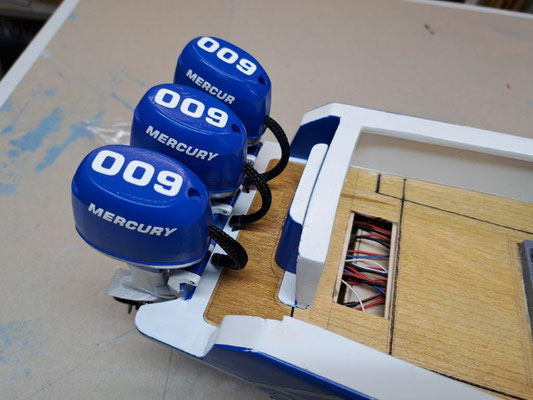

Auch beim Original sind die Motoren an einer speziellen Plattform, auch "Spiegel" genannt, montiert.

Diese Plattform hätte auch in herkömmlicher Weise mit Holz, Kunststoff und viel Spachtelmasse erstellt werden können aber da sich seit einiger Zeit auch ein 3D Drucker in die Werkstatt verirrt hat, sollte dieses Teil, wie so manche Andere auch, vollständig am 3D Drucker entstehen.

Nach aufwendiger Abnahme aller Rumpfdaten wie Radius, Schrägen, Abmessungen etc. konnte eine erste Variante sowie ein Probe-Modell erstellt werden. Das passte ( zum Glück bis auf einige vernachlässigbare Details) und somit konnte der Druck gestartet werden.

Damit konnte dann auch hier eine Anprobe gemacht werden.

Zugegeben, es fehlte an einer Seite etwa 0,5mm, aber das sollte mit Füllspachtel aus dem KFZ -Bedarf zu Korrigieren sein.

Hier war natürlich von vornherein klar, dass die Oberfläche aus dem 3D Drucker nicht die perfekte Lackier-Oberfläche sein würde. Da sollte später noch ein Zwischenschritt folgen.

Das Ergebnis versprach ausbaufähig zu werden und somit wurde nicht lange gewartet und gleich Epoxydharz angemischt, um den Rumpf mit der Plattform zu verkleben.

Zuvor wurde das 3D Teil an einigen Stellen etwas zugeschnitten um dann eine bessere Passung zu ergeben. Nach dem Verkleben wurden die Übergänge mit Spachtelmasse aufgefüllt.

So einfach sich der 3D Druck auch gestaltete, so geduldig muss man auch mit der weiteren Bearbeitung dieser Teile mit dem Filament vorgehen.

Im Zuge des ersten Verspachteln's wurden auch die größten Öffnungen und Unebenheiten, die durch das Entfernen und Ersetzen des Wellentunnels entstand, beseitigt und aufgefüllt.

Aufbauten...

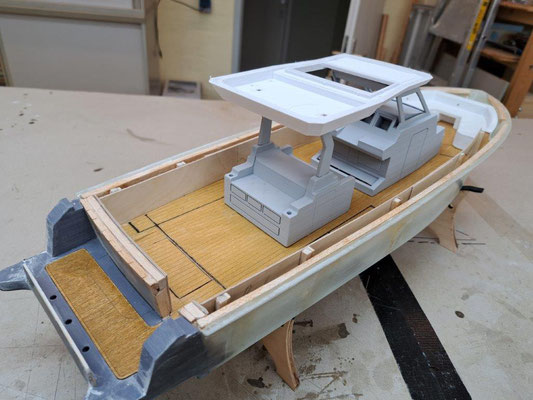

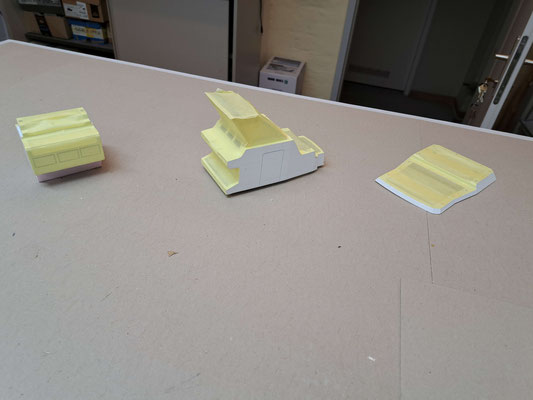

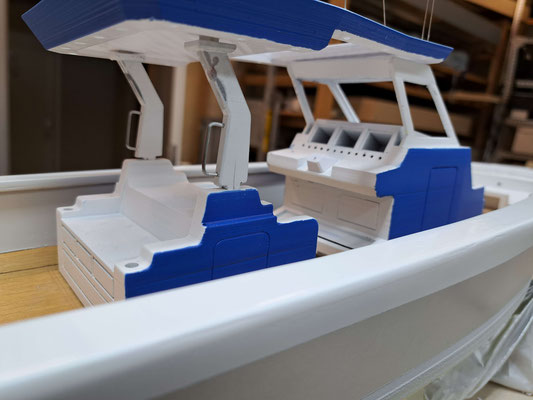

Die Decksaufbauten, die sich aus der Masterkabine samt Steuerstand sowie dem Sitzbankbereich mit den Sesseln für den Steuerstand und nach hinten gerichtete Sitzbank zusammensetzt, sollte getrennt erstellt werden.

Anfänglich war vorgesehen, sie konventionell aus Holz und Kunststoff zu erstellen und danach in einer Schleiforgie samt Fillern zu enden, das wurde aber rasch nach Erstellen der ersten Skizzen und Vorlagen rasch verworfen. Der Aufwand wäre zu groß gewesen!

Somit war klar, dass die Aufbauten mittels Filament-Drucker entstehen sollte. Die passenden Grundrahmen, auf die die Oberteile dann aufgesetzt werden sollten, wurde ebenfalls dazu erstellt.

Nach dem dann der Drucker Nachtschichten eingelegt hatte, konnte es schon mal zur ersten „Anprobe“ gehen…

Zugegeben, die Oberfläche weist sehr viele feine Schicht-Linien auf. Das war zu erwarten dafür sind alle ebenen Flächen sehr sauber und glatt.

Das wird dann nach den ersten Schleifen und Füllern wohl großteils verschwinden. Noch sind die Teile ja direkt aus dem Drucker und noch unbehandelt….

Das Dachelement wurde hier einmal in seiner ersten Ausführung provisorisch aufgesetzt, und versprach Zuversicht!

Der erste Eindruck sieht ganz passabel aus. Die Oberflächen werden für die ersten Grundierungen noch geschliffen, die Kanten „gebrochen“ und den Rest übernimmt dann die Lackierung mittels speziell deckenden Airbrush-Farben.

Des Weiteren wurde für die Aufbauten das bisherige graue Filament durch ein Weißes ersetzt.

Dadurch soll erreicht werden, dass manche Teile nur mehr eine Lackierung benötigen, ohne vorheriger Grundierung, da bei manchen Teilen dies optisch nicht so auffallen würde. Das wurde bei der vorderen Sitzecke und den Master-Sesseln ausprobiert.

Dies erschien ebenfalls ganz brauchbar ( an manchen Stellen muss noch nachgearbeitet werden..). Manche Teile wie die Sitzecke, die aus unterschiedlichen Druck-Ebenen besteht, werden im 3D-Druck mit Stützelementen versehen, auf die später aufgebaut werden kann.

Diese müssen dann nach dem Druck entfernt werden, wie hier zBspl. die Unterseite der Sitzecke. Die Stützelemente lassen sich mit einer spitzen Zange leicht herausdrehen…

Da es nun langsam Zeit wurde, den Kajütenboden zu verkleben, wurden noch einige Stellen an den Spanten verstärkt, die im Zuge der Konstruktion vergessen wurden.

Sie sollen dazu dienen, eine größere Klebefläche für den Boden zu erhalten, damit sich Dieser nicht löst, denn nachträglich kann dann nichts mehr nachgebessert werden.

Zum einen wurden die Spanten mit 5x5 Balsaleisten verstärkt, zum anderen kam am Oberdeck noch eine zusätzliche kleine Luke im Heckbereich hinzu.

Dies soll dafür geschaffen sein, um später die blauen LED’s für die hintere Unterwasser-Beleuchtung einzukleben, denn die Lackierung sollte vorher erfolgen.

Hier im Bild eine FOUNTAIN 34NX mit 4 Außenbordern und roter Unterwasserbeleuchtung….

Außerdem ermöglicht es einen späteren Eingriff im Zuge einer Reparatur an den Außenbordern und deren Verkabelung.

Das Original hat im Bugbereich auch eine kleine Luke, die den Anker und die Ankerwinde aufnimmt. So ganz darauf verzichten wollte ich natürlich auch nicht, wenngleich natürlich eine Elektrifizierung nicht vorgesehen war aber zumindest sollte der Anker vorne herausschauen.

Ich hatte noch einen Anker in meinem Fundus und ein passendes ABS-Profil. Das wurde zugeschnitten und in den Bugbereich verklebt. Gemeinsam mit den beiden Aufnahmen für die späteren LED’s, die als Scheinwerfer fungieren sollten.

Alle überstehenden Teile außerhalb des Rumpfes werden dann vor dem Lackieren verschliffen und die LED’s erst nach Verkleben des Oberdeck’s ( unter Berücksichtigung einer kleinen Luke..) installiert.

Das Deck erhielt mittlerweile auch eine Schicht aus glänzenden Parkettlack, damit sowohl eine Wasserfestigkeit als auch eine gewisse glänzende Oberfläche entsteht.

Manche Trennstellen im Deck, die im Original den Zugang zu darunterliegenden Fächer ermöglichen, wurden mit einem dünnen „EDDING“ vor dem Lackieren nachgezogen.

die ersten Lackierungen entstehen......

Die Unterkonstruktion für das Dach soll dann später das eigentliche Dach aufnehmen, welches seitlich noch übersteht und der Rundung folgt. Es nimmt dann die spätere Beleuchtung, ein paar Antennen und das Random für das Radar auf.

Der 3D-Druck wurde so geplant, dass es alle LED’s für eine Rundumbeleuchtung aufnehmen konnte.

Der Aufbau wurde bewusst so gestaltet, dass das Gewicht so gering als möglich ausfiel, weshalb hier mit einer Füllung von ca. 20% gedruckt wurde, was diese „Wabenstruktur“ sichtbar machte. Auch dieses weiße Teil wird später Grundiert und weiß lackiert.

Die Zeit war nun auch gekommen, die Bordwände zu verkleben. Um sie mit der Rückwand zu "vereinen", wurde zuvor noch etwas Balsaholz am Heckbereich auf gedoppelt, um eine langfristige und sichere Verklebung zu gewährleisten.

Der Heckausstieg wurde jedoch noch nicht freigeschnitten, dies solte erst nach dem Trocknen erfolgen. Danach wurden die beiden Seitenteile verklebt. Gleichzeitig wurden auch sämtliche 3D Teile mit Spritzspachtel aus der Dose einmal grundiert.

Nach dem Verkleben wurde dann der Heckausstieg freigeschnitten und alle grundierten Teile zur Anprobe nochmals positioniert, um nun die seitlichen Abstände zur Bordwand zu kontrollieren.

Das Dach soll dann eben dieses Bereich überdecken und den Boden blau ausleuchten.

Mit der Oberseite der Bordwände soll bei Abschluss aller Arbeiten der Rumpf komplett mit 2mm Pappelsperrholz sowie einer 3mm Balsaschicht abgedeckt werden. Um zuvor sicherzustellen, dass keine überstehenden Teile wie die Sitzgruppe "stört", wurde auch dies provisorisch an ihren zukünftigen Platz gestellt.

Auch der hintere Holzboden an der Motor-Plattform wurde zugeschnitten, damit später ein kaum sichtbarer Übergang zu sehen ist. Die kommenden Arbeiten werden sich dann um das Lackieren sämtlicher Teile beschäftigen.

auch mit den Aufbauten....

Eines meiner eher ungeliebten Arbeiten ( da ich hier schon sehr viel Lehrgeld bezahlen musste…) war dann doch einmal soweit. Die Außenborder sowie der Rumpf, die vordere Sitzecke und das Dach wurden mit herkömmlichen Acryl-Farben aus der Dose lackiert. Für die beiden Aufbauten wurden jedoch wegen der feinen Darstellung der Airbrush vorgesehen.

Auf Grund der Filament-Schichten zog ich hier ein paar Erkundigungen bei einem Anbieter für Airbrush und Zubehör ein, denn die Farben sollten sehr deckend und „füllend“ sein. Nach einem sehr freundlichen und informativen Gespräch wurde das passende Material bestellt und nach wenigen Tagen konnte mit der Arbeit begonnen werden.

Die Aufbauten und die Dachunterkonstruktion wurde erst mit Weis vorlackiert, dann mit blau nachgearbeitet…

Es ließ sich natürlich nicht alles mir der neuen Farbe abdecken und abschleifen und neu Fillern wollte ich mir ersparen. Das sind die Erfahrungen, die dann in die nächsten Projekte einfließen…

Ebenfalls sind die einen oder anderen kleinen Stellen noch mit Weis und Blau nachzuarbeitet, da die Maskierung an den Kanten „besonders“ gut haftete.

Hier wird es dann noch eine kleine Ausbesserung geben! Die Motoren-Teile wurden ebenfalls erstmals mit 400er Schleifpapier nass angeschliffen, dann grundiert und schließlich in Weis, Blau und Silber lackiert.

Der Rumpf bekam natürlich ebenfalls seine endgültige Deckbeplankung aus 3mm harten Balsa.

Die Konturen am Rand wurden im Bugbereich verlaufend verschliffen, nach hinten zu blieben sie gerade.

Auf der Innenseite wurde der Übergang zwischen dem 2mm Pappelsperrholz und dem 3mm Balsa ebenfalls so gut als möglich verschliffen. Danach einige Male grundiert und wieder verschliffen.

In der nächsten Zeit sollte dann auch die Oberseite ihre endgültige weiße Farbe erhalten.

Nachdem die Oberfläche am Bootsrand überall gleichmäßig geschliffen und gefillert wurde, konnten die ersten weißen Lackschichten aufgetragen werden.

Zugegeben, es ist mehr Aufwand geworden, als ursprünglich geplant, denn die vielen Arbeitsschritte rund um die Gestaltung des Rumpfüberganges zur Decks-Oberseite war schon ein wesentlicher Mehraufwand…sollte sich aber lohnen!

Beim genauen Hinsehen sind aber dann doch ein paar Stellen entstanden, die nicht so ganz 100%zig geworden sind….das verrate ich aber lieber nicht!

Die Lackierung im Original weis sowohl weiße, als auch silberne und blaue Bereiche auf. Weiß wurde bereits am Unterschiff und Oberdeck aufgetragen, das silberne musste noch vor dem endgültigen blauen Farbschicht aufgetragen werden.

Dazu wurde die Oberseite so gut es geht mit Folie abgedeckt, auch Teile des Heck-Bereiches. Nach der letzten aufgetragenen Silberschicht wurden die Abdeckfolie entfernt und eine Anprobe der bestehenden, bereits lackierten decksteile vorgenommen.

Die Dachunterkonstruktion hat bereits die blauen 3mm LED’s verbaut, sind jedoch noch nicht verlötet ( … mir graut schon jetzt davor…).

Der nächste Schritt sieht dann das Abdecken jener Bereiche und Stellen mit dünnen Maskierband vor, die nach dem blauen Farbauftrag Silber bleiben sollen….mal sehen!

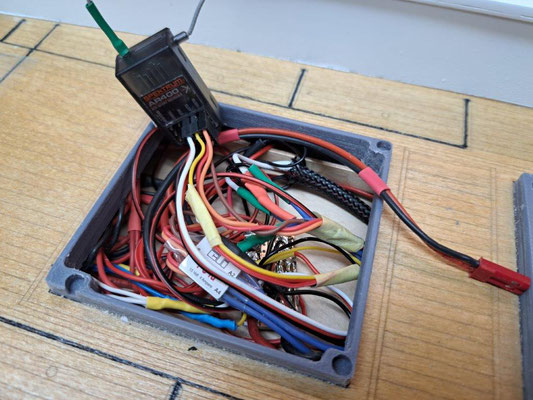

Elektrik & Elektronik.....

Die Elektrifizierung sollte sich so einfach als möglich gestalten.

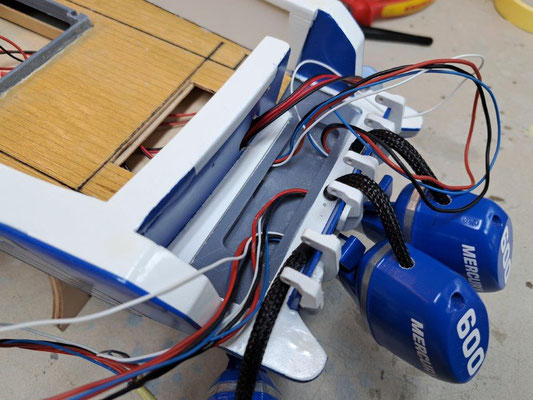

Sowohl die 3 Motoren als auch die 3 Lenkservo's werden mit je einem Kanal angesteuert. Ein Hauptschalter dient für die gesamte Versorgung.

Da der Antriebs Akku nur mit 2S , also 7,4V versorgt wird und die Motoren keinerlei große Leistung aufnehmen, ist hier kein besonders leistungsstarker hAUPT-Schalter erforderlich: Die Ansteuerung des LED’s erfolgt mittels eines 4-Kanal Schaltbaustein von CTI.

Für die Motor- und Lenkansteuerung habe ich mir folgendes Überlegt:

In jedem Außenborder sitzt ein Drehzahlsteller (ESC) und ein Servo.

Die Stromversorgung des Drehzahlstellers ist unumgänglich ( die ersten 2 Kabel).

Die Versorgung des Servos kann aus dem Ansteuerungs-Kabel des ESC's erfolgen, denn dieser generiert ja 5V für die Empfänger-Versorgung.

Diese Versorgung wird zum Einen dafür herangenommen, um das Servo als auch den Empfänger zu versorgen, geht also wieder zurück zum Empfänger ( macht ein weiters Kabel).

Es bleiben also noch die beiden Steuerleitungen für den ESC und das Servo ) die nächsten 2 Kabel, das macht in Summe 5 Stück.

Was zu beachten ist: Die Masse-Leitung aus dem Versorgungs-Akku muss auch mit der Masse am Empfänger verbunden sein. Ebenso die Masse von der Zuleitung im Drehzahlsteller mit der Masse der Steuerleitung.

Das ist wichtig, denn sonst haben wir ein „fliegendes Potential“ und "gar nix" geht! Schlussendlich wird noch über einen dritten Kanal am Empfänger das Licht mit dem CTI-Baustein geschalten.

Im Außenbordergehäuse sitzen ja ESC und Ruder-Servo. Die in dem Elektro-Schema eingezeichnete schwarze Leitung vom ESC und der Batterie-Zuleitung muss nicht wirklich verbunden sein, sie ist schon intern verbunden, kann also entfallen!

Die Verlegung der Kabeln in die vorgesehenen Öffnungen hinten auf der Motorplattform erwies sich als ein wenig „fummelig“, da ich bei der Konstruktion die Bohrungen ein wenig zu „geizig“ war.

Trotzdem ließen sich alle Kabel verlegen und der Übergang von den Außenbordern zur Motorplattform wurde mit Gewebeschlauch versehen. So sieht das ganze schon ein wenig authentischer aus….

Die Motoren selber sich auf separaten Motorplatten fixiert, die mittels eines 2mm Stahlstiftes eine Bewegung nach oben ausführen können, sobald die Motoren Grundberührung haben.

Sie wurden so positioniert, dass jeder Motor einen maximalen Schwenkbereich hat und seinen „Nachbarn“ nicht berührt.

Sobald sämtliche Kabeln verlegt wurden, konnte auch die hintere Decksbeplankung verlegt und das Heckbereich geschlossen werden.

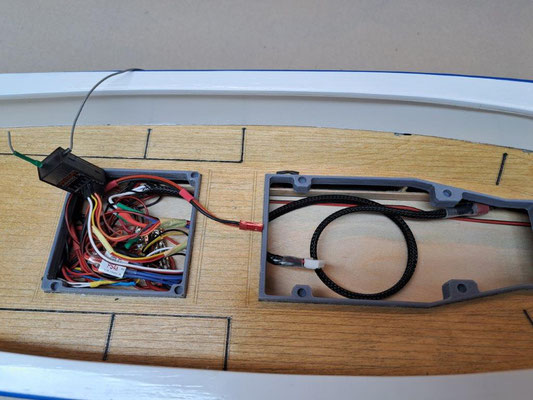

In der hinteren, kleineren Öffnungen für die Aufbauten kommen sämtliche Kabeln zusammen und es wirkt schon ein wenig „unaufgeräumt“, trotzdem ließen sich alle Kabeln gut verlöten.

In diesem Bereich findet dann auch der Empfänger und das CTI Schaltmodul seinen Platz. Die vordere Bodenöffnung nimmt das Beleuchtungskabel für den Aufbau sowie das Kabel für die Spannungsversorgung, also den 2S-Lippo auf.

Einzig ein kleiner Zwischenfall kostete ein wenig Fingerspitzengefühl, denn beim Verlegen und Durchziehen der Leitungen von einen der 3 Außenborder habe ich einen Draht beschädigt. Somit waren dann hier die Kabel um ca. 5cm kürzer….

Nach ein wenig Aufregung, da ein Motor sich nicht drehen wollte und es auch keine Spannungsversorgung gab, konnte der Fehler jedoch bald lokalisiert und behoben werden und alles lief wie geplant!

Die elektrische Verbindung zum Dach hat ein wenig gedauert, denn die Art der Kontaktierung war anfangs nicht so klar.

Schließlich kamen dann doch 2mm Goldkontakt-Buchsen und Stecker zur Anwendung, wobei die Stecker an den Unterteilen und die Buchsen im hinteren und vorderen Dach verbaut wurden. Insgesamt sind

4 Steckverbindungen verbaut, wobei eine Plus Versorgung und drei Masse-Verbindungen verlegt wurden, was 3 unterschiedliche Lichtkreise ermöglicht:

o Scheinwerfer

o Positions-Lichter

o Blaue Spot-Beleuchtung unter dem Dach

Es geht in die Endphase...

Es folgten dann noch ein paar Feinarbeiten wie die Polsterung aus lackierten Balsa, Montage der Fender und Rettungswesten im Heck.

Für die Rettungswesten, die aus einem Gummi-ähnlichen Material sind, wurde nur ein dünner "Blumendraht" der auch als Reling fungierte, verwendet.

Dieser Blumendraht wurde nur im Schraubstock eingespannt und mit einer Zange gerade gebogen und ein wenig mit 1200er Schleifpapier überschliffen. Danach ließ er sich wunderbar in Form biegen.

Für das Cockpit wurden noch eine 0,7mm Plexiglas-Abdeckungen samt Hintergrund erstellt, die in die vorgesehenen Öffnungen verklebt wurden. Natürlich sind diese 3 Bildschirme auch von hinten beleuchtet. Dann kam noch ein kleiner Handlauf sowie das Steuerrad hinzu, welches mit einer M2 Schraube verschraubt wurde.

Da auch eine Besatzung nicht fehlen durfte, wurden diesmal eine reine Damen-Crew angeheuert, die ihren Platz

sogleich eingenommen haben. Sobald das Wetter es zulässt, wird dann auch der Stappellauf stattfinden...

Materialliste...

Brushless-Motoren: GemFan 0806 6200kV --> Link

Außenborder: Shapeways --> Link

Servo: HITEC

HS65HB --> Link

Drehzahlsteller: XStar XC-10A --> Link

CTI Schaltbaustein PS4A: Hobby-Lobby --> Link

Bikini-Damen: Modellbau-Klar American Diorama 1:18 -->

Link

Rettungsweste 19x32mm: Hobby-Lobby / 38-50335

Langfender Blau Hobby-Lobby / 38-50014

Positionslampen: Hobby-Lobby / #839-50

3mm, 5mm und bedrahtete SMD Leds aus eigenen Bestand

Ausfahrt im Pool....

Schlagworte.....

Auto-Modellbau; Schiffs-Modellbau; Flug-Modellbau; FPV-Modellbau; Verlinkungen; Gebrauchtes; RC-Holzwurm; RC -Modellbau; Balsa-Modellbau; RC-Technik; RC; Tipps & Tricks;

Bruiser-Tamyia; Robbe Florida; Florida 26; Graupner Commodore; Trail-Truck; Knick-Lenker; Future-Truck;

Thomas Hirschmann; RC-Modellbau; Schiffsmodellbau; Flugmodellbau; Video-Koffer;

Jet-Florida; Kehrer-Jet; Nurflügel; Buffalo-FX; Omega-Nan; Wasserflieger; Cessna 185; Fishbone; Video-Koffer; FPV-Video; FPV; FPV-Equipment; Rough-Rider-Tamiya; Mini-Cooper; Rough-Rider Tamiya; TH-Concept; Video-RC; FPV Video; Video-Koffer; FPV-Ente; Enten-Flieger; Zu Wasser; Zu Lande; In der Luft; Verlinkungen für Elektronik, FPV-Technik, Auto & Trucks sowie Shop's & Geschäfte; Gebrauchtes zu verkaufen; Tamiya Bruiser zu verkaufen; Tamiya Mini zu verkaufen; Tamiya Rough Rider zu verkaufen; DHC2 Beaver; Wasserflieger; Floates; Canadian Beaver, Sternmotor; Flächenstreben; Flug Shop; Fliegerei Shop; Flugzeuge & Shop; Trial & LKW; RC-Modellbau; RC-Technik; Thomas Hirschmann; Tamiya; Sand Scorcher; Tamiya - 1980; RC - 1980; Bruiser; Steyr-Haflinger; Futaba Sercice Österreich - FSÖ; Funktionsmodellbau; Haflinger; FUMOTEC; FUMOTEC ;- Funktionsmodellbau; Entlademeister; Lippos; Discharge; Florida 26 von Robbe; Florida 26 das Original; Robbe Florida; Mountaineer; Mountaineer - TAMIYA; Mountaineer - Vintage;Mountaineer - Geriebe; Bruiser-Mountaineer Getriebe; Re-Assambling Mountaineer; Getriebe Tamiya, 80ziger; Einfach cool; Smart Chargers; SLS Lader; SLS Charger; Pocket-Charger; Tamiya XR 311; XR 311 Combat;

XR311 Torsionsfederung; Torsionsfederung; Mountaineer Vintage; Mountaineer Tamiya 80ziger zu verkaufen - Vintage; Sand Scorcher Vintage; Sand Scorcher Tamiya 80ziger zu verkaufen;

Jet Antriebe, Firma Kehrer; Kehrer Modellbau; Bruiser Oberflächenvergütung; Bruiser Vernickelt; Hilux 4x4 Pickup; Hilux 4x4 Restaurierung; Hilux Tamiya Vintage Restaurierung; Tamiya Bruiser; Tamiya Hiux 4x4; Bruiser RC- Restaurierung; Mountaineer RC- Restaurierung; Hilux 4x4 RC- Restaurierung; Sand Scorcher RC- Restaurierung; RC- Restaurierung; Restaurierung eines Tamiya Bruiser; Restaurierung eines Hilux Tamiya; Sand Scorcher Restaurierung; XR 311 Restaurierung; Tamiya Mountaineer Restaurierung; Scania 1:8 RC; Scania von Schink Modellbau; Robbe Florida RC; Kehrer Jet Robbe Florida Umbau;

Das muss raus; Bruiser von TAMIYA; TAMIYA Bruiser zu verkaufen; TAMIYA Sand Scorcher zu verkaufen; Sand Scorcher von TAMIYA zu verkaufen; Repro-Decals; Vintage Decals; Tamiya Decals; MCI Racing; MCI Decals, Tamiya Bruiser zu verkaufen; Tamiya Sand Scorcher zu verkaufen; Wasserflug; Wasserfliegen; Beaver; DHC2 Beaver; Bruiser Tamiya zu verkaufen; Sand Scorcher Tamiya zu verkaufen; Twin Otter; VQ-Modell-TO; 2-Mot - Twin Otter;

Der Modellbauer; Concept Modellbau; RC-Modellbau; RC-Wasserflug; Technische Daten Beaver; Technsiche Daten Omega; Technische Daten Buffalo; Technische Daten Twin Otter; Technische Daten FPV Federvieh; Turbo Beaver; T2M Turbo Beaver; RC Turbo Beaver; Fazit RC Turbo Beaver; Zu verkaufen : Commodore von Graupner; Zu verkaufen : Vintage - Sand Scorcher - Tamiya; Zu verkaufen: Vintag - Toyota Hilux - Tamiya; Zu verkaufen: Vintage - Bruiser - Tamiya; Piper PA18; Piper ; PICHLER Piper PA18 1,6m; 2m Erwin; 2m Segler Erwin; 2m Erwin PCM; Christen Husky; Folieren Piper PA18; Motorträger Boost40; Fahrwerk Graupner Husky; Leitwerk folieren; Schwimmer Graupner Husky; Schwimmer für Piper; Schwimmer für die Piper; RC Wasserschwimmer; Piper PA18 und Schwimmer; RC Piper mit Schwimmer; Buffalo FX79; Buffalo FX79; Upgrade Buffalo - Horten; Twin Otter mit Fahrwerk; Twin Otter Land; TO Fahrwerk; FX79 Redesign; FX79 new; Buffalo Upgrade; Horten RX; Ford F-150; Tamiya F-150; F-150 Racing Truck; Motor-Differenzierung; 2-Mot Steuerung; Sommerwind - Robert Schweißgut; Sommwerwind Nurflügler; Schweißgut Eyecatcher; Robert Schweißgut; Bau Sommerwind - Robert Schweißgut; Baubericht Sommerwind; Baubericht Robert Schweigut; Bügelfolie transparent; Transparente Bügelfolie; Transparente Folie aufbügeln; Graupner TAXI; Graupner Taxi Wiederaufbau; Taxi 1 von Graupner; Wiederaufbau Graupner Taxi; Cirrus SR22; Cirrus von E-Flight; Cirrus SR22 Horizon Hobby; Cirrus SR22 - RC; Schmimmer Taxi Graupner; Graupner Taxi Schwimmer; Schwimmer-Bausatz Graupner; Graupner TAXI Schwimmer; Schwimmer für Graupner TAXI; Hybrid-Antrieb, Graupner Taxi; Graupner Taxi Kombi-Antrieb; Fake Antrieb Graupner Taxi; MonsterTronic Ladegeräte; Benzin Piper; Piper 2,2m mit Benzin; Piper 2,2m mit DLE20; DLE20-Piper; Kodiak 100 RC; Kodiak 100 Daher RC; Kodiak Stol RC; DAHER-Kodiak 100; RC Kodiak 100; Kodiak 100 von DAHER/QUEST; QUEST Kodiak100 - RC; DAHER-QUEST RC-Kodiak 100; RC - Quest Kodiak 100; Progo von Robbe; Robbe Progo aus den 80-zigern; Robbe Progo; Robbe Progo Nauaufbau; RC Kodiak100 model construction; Cessna Cardinal AVIOMODELLI; Cessna Cardinal 212cm; Robbe Proge brushless; Robbe Progo elektrisch; Progo elektrisch; Wasserschiebe-Bilder; Toyota Tonka; RC Tonka Truck; Toyota Concept RC Truck; 3D Druck - RC Überrollbügel; TONKA - Toyoty Truck; Tonka Toy; Tonka RC Toy; Tonka Australia Truck; Tonka Concept Truck; Kugellager; Kugellager - Stückzahlen; Carina von Graupner; Graupner Carina Modellboot; Robbe Florida - Stingray; Stingray 225SX; Stingray 225SX RC Umbau; Nautic von Graupner - Restaurationsobjekt; Restauration Nautic Graupner; Restauration Nautic von Graupner; Nautic von Graupner; Nautic, neu aufgebaut; Nautic Wiederaufbau; 1:18 Modell; Center Console Boat RC; Suchen & Finden; RC Links; Link; Schiffsmodellbau; Link Flugmodellbau; RC Formula 387; RC Center Console Boat; Formula; RC Formula; TRAXXAS TRX4 3D-Druck-Teile; TRAXXAS TRX4 3D-DRuck; GHOST - Stealth RC; RC Stealth Boat; GHOST RC Boat; RC-Stealth; Stealth RC;