TAXI von Graupner - RC Modellbau

Vor vielen Jahren habe ich im Internet ein altes TAXI von Graupner erstanden. Mit dabei war auch ein Originaler, unbenutzter 2.0 OS Motor.

Das war der Grund, warum ich das TAXI um sagenhafte 40 Euro erstanden habe. Das Modell war in einem erbärmlichen Zustand und so recht konnte ich keine Möglichkeit sehen, das Modell je wieder in die Luft zu bekommen.Geplant wäre, einen alten 3,5cm³ Verbrenner zwar im Modell zu verbauen, er sollte jedoch nur als Fake dienen, denn dahinter sollte ein Brushless seine Arbeit verrichten.

Noch unberührte Baukästen zu bekommen, ist sehr selten und wenn werden sie hoch gehandelt. Nichts desto trotz ist dieses Modell nach wie vor unter den „Holzwürmern“ beliebt und auf Veranstaltungen gerne gesehen.

Technische Daten

Spannweite: 1500 mm

Rumpflänge: 1020 mm

Tragflächeninhalt: 31,78 dm²

Höhenleitwerksinhalt: 8,34 dm²

Gesamtflächeninhalt: 40,12 dm²

Schwerpunkt: 95mm

Fluggewicht: ca. 2000 g (mit damaligen RC- Kompnenten) ohne RC: 1300 g

Gesamt Flächenbelastung: 35 g/dm²

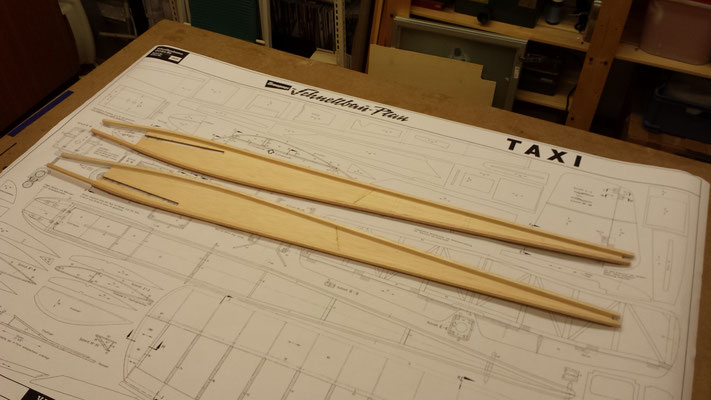

Der Bauplan...

Das vorhandene Modell wies nach näherer Begutachtung massive Schäden unter der Folierung auf, sodass eine Reparatur nicht sinnvoll gewesen wäre. Also wurde mein Vorhaben nach dieser Überprüfung nur bestätigt.

Wie es der Teufel jedoch so will, hatte ich von einem Modellbau-Kollegen die originalen Baupläne des Graupner TAXI erhalten, samt der Materialliste. Das wollte ich zum Anlass nehmen, das TAXI wieder nach diesem Bauplan aufzubauen.

Als zusätzliches Highlight sollte zwar ein Verbrenner im Modell arbeiten, dieser würde jedoch nur als "Fake" seinen Dienst tun, denn im Hintergrund würde ein Brushless-Motor seinen Dienst tun.

Der Bereich des früheren Sprit-Tanks sollte der Arbeitsplatz für den BL werden...

Wie schon einmal mit der COMMODORE durchgeführt, wurde der Plan digitalisiert und im ACAD übertragen. Danach wurde der Plan skaliert und sämtliche Bauteile wurden dann hier nachgezeichnet, um sie bei meinem Händler am Laser ausschneiden zu können.

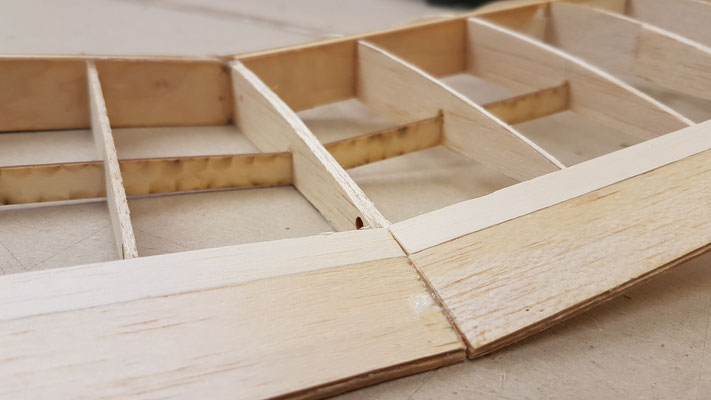

Das Ergebnis war eine Schachtel voller Balsa-Teilen. Erinnerte eher an Puzzle für Modellbauer. Danach wurde der Plan aufgelegt und der Bau begann mit dem Rumpf-Seitenteilen.

Der vorhandene Bauplan wurde eingescannt und daraus dann beim Händler meines Vetrauens die teile gelasert.

Der Rumpf...

Die Teile passten bis auf ein wenig Schleifarbeit gut ineinander und der Aufbau

gelang zügig und ohne Probleme.

Die stärkeren Teile wie der Motorspannt oder der Nasenleiste, kann entweder aus einem Teil und dann mit der Hand bearbeitet werden oder aus mehreren Platten der gleichen Stärke erstellt werden.

In meinem Fall wurde es mit der Hand aus einem Teil erstellt.

Danach wurden beide Teile in den Schraubstock gespannt, um ein Verziehen zu vermeiden und Druck auf die Teile auszuüben. Die überstehenden Bereiche wurden mit Spannklammern zusammengehalten.

Nach dem Austrocknen wurden diese beiden Stege noch verschliffen und der Abbrand durch den Laser entfernt. Ebenfalls wurden die Kanten entsprechend dem Bauplan mit einer Rundung versehen.

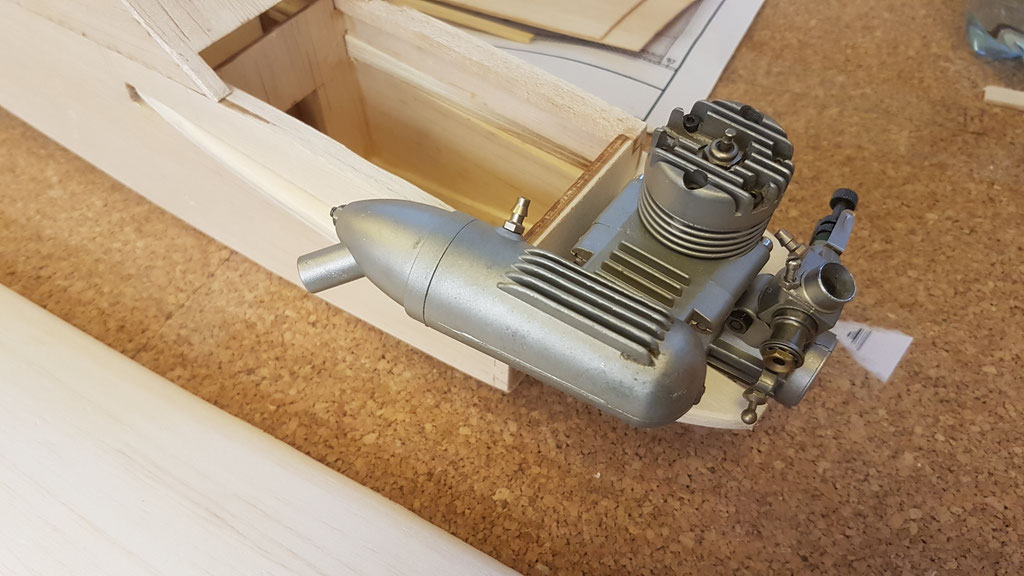

Der Spalt vorne zwischen den beiden Längs-Holmen, der später noch den Motor aufnehmen sollte ist derzeit noch zu schmal, um einen Motor zu befestigen.

Sobald die Seitenteile provisorisch fixiert sind, kann die Kontur des Motors übertragen werden und der benötigte Bereich ausgeschnitten werden.

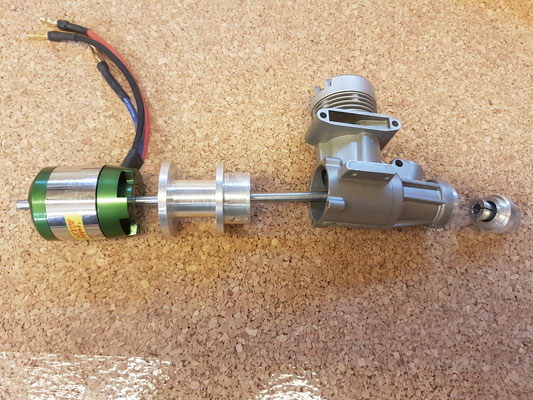

Er wurde bereits seiner Zylinderwand und Kolben sowie Pleuel beraubt. Nur der Brushless-Motor erhält einer überlange Welle, die bis nach vorne zum Propeller-Mitnehmer reicht.

Eine erste Anprobe ergab schon mal gute Voraussetzungen….

Der BL-Motor ist dann dort untergebracht, wo auch der Platz für den Tank war. Die Verbindung Motor und Verbrennet erfolgt dann über einen kleinen Wellen-Adapter.

Das vordere Bereich beim Motorspannt wurde noch mit Balsaresten verkleidet. dazu wurde mit 5mm Balsa gearbeitet und die Teile zugeschnitten und bereits vor dem Verkleben zugeschnitten, verschliffen und ausgespart.

Nach dem Austrocknen des Weißleims konnten die Überstände ageschnitten und ebenfalls verschliffen werden.

Da es ja mein Ziel ist, das TAXI als reinen Elektroflieger zu betereiben, musste auch Platz für den Adapter hinter dem Verbrenner Motor gemacht werden. Dazu wurde der Motorspannt bis hinunter zur Höhe der Bugradbefestigungsplatte geöffnet.

Zwischen diesem Brushless, ROBBE ROXXY 3545-10 und dem „Fake-Nitro“ soll

sich der Aluflansch befinden und so wenog Platz wie möglich wegnehmen.

Die Motorwelle soll gegen eine lange, 5mm Stahlwelle getauscht werden,

die bis nach vor zum Propeller reicht. Dazwischen wird sie mit einem Kugellager im Flansch gelagert du vorne am Motor befindet sich beim Propeller ebenfalls ein

Kugellager.

Das war auch der Grund, warum in den Seitenflächen der oberen seitlichen Balsateile sich kleine Auskerbungen befinden. Der motor sollte soweit als möglich nach vorne rücken.

Gerade soviel, om Platz für das fahrwerk zu geben und nicht zu weit vorne überzu stehen.

Das Heck des Rumpfes wurde ebenfalls noch verschlossen, um hier später zwei kleine Holz-Dübel aufzunehmen, um das Leitwerk zu positionieren.

Der Antrieb...

Das GRAUPNER-TAXI sollte so „Scale“ als möglich aufgebaut werden,

nur war zur damaligen Zeit der Verbrenner das Maß der Dinge und Antriebe mit E-Motor noch in weiter Ferne.

Er wurde bereits seiner Zylinderwand und Kolben sowie Pleuel beraubt. Nur die Kurbelwelle wird bleiben.

Die Kurbelwelle erhält einen speziell gefertigten Mitnehmer, der über den neuen hinteren Deckel, der über einen Wellenstummel vom dahinter liegenden Brushless-Motor angetrieben wird.

Eine erste Anprobe ergab schon mal gute Voraussetzungen….

Der

BL-Motor ist dann dort untergebracht, wo auch der Platz für den Tank war. Die Verbindung Motor und Verbrennet erfolgt dann über einen kleinen Wellen-Adapter.

Das vordere Bereich beim Motorspannt wurde noch mit Balsaresten verkleidet. dazu wurde mit 5mm Balsa gearbeitet und die Teile zugeschnitten und bereits vor dem Verkleben zugeschnitten, verschliffen und ausgespart.

Da es ja mein Ziel ist, das TAXI als reinen Elektroflieger zu betereiben, musste auch Platz für den Adapter hinter dem Verbrenner Motor gemacht werden. Dazu wurde der Motorspannt bis hinunter zur Höhe der Bugradbefestigungsplatte geöffnet.

Vor dem endgültigen Verkleben des unteren Bereiches und den weiteren Arbeitsschritten rund um den Motor wurde noch ein

Bugfahrwerk geordert, welches, gegen den ursprünglichen Bauplan lenkbar ist.

Dieses Fahrwerk ist in der Höhe verstellbar und konnte daher auch leicht dem Raddurchmesser und der tatsächlichen Höhe im Bauplan angepasst werden.

Sämtliche Löcher und Bohrungen zum Befestigen des Fahrwerkes und der Anlenkungen wurden vorbereritet. Vor dem endgültigen Verschließen sollten in diesem bereich noch alle teile wasserfest gemacht und mit Porenfüller einige Male gestrichen werden.

Zwischen diesem Brushless, ROBBE ROXXY 3545-10 und dem „Fake-Nitro“ soll sich der Aluflansch befinden und so wenog Platz wie möglich wegnehmen.

Die Motorwelle soll gegen eine lange, 5mm Stahlwelle getauscht werden,

die bis nach vor zum Propeller reicht. Dazwischen wird sie mit einem Kugellager im Flansch gelagert du vorne am Motor befindet sich beim Propeller ebenfalls ein

Kugellager.

Das war auch der Grund, warum in den Seitenflächen der oberen seitlichen Balsateile sich kleine Auskerbungen befinden. Der motor sollte soweit als möglich nach vorne rücken.

Gerade soviel, om Platz für das Fahrwerk zu geben und nicht zu weit vorne überzu stehen.

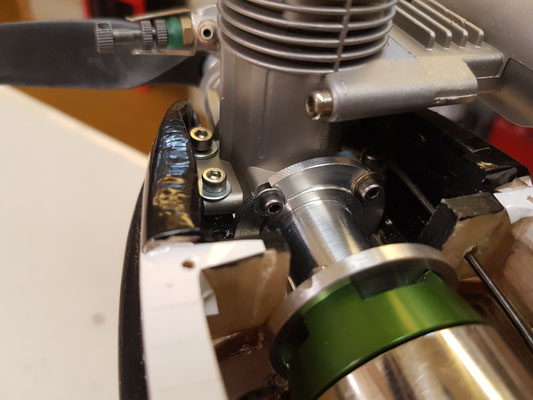

So, nachdem nur alle Arbeiten am Flugzeug soweit abgeschlossen waren, konnte der „Greta Thunberg freundlichen Kolben-Antrieb“ in seine letzte Phase gehen.

Die Welle war zu erstellen und die Befestigungslöcher für Brushlessmotor und

Verbrenner-Rückseite zu erstellen. Die Welle im derzeitigen ROXXI Motor hat genau 4.9mm. Ich hatte eine passende Welle, allerdings 5.0mm.

Das fehlende Zehntel wurde auf der Drehbank eingespannt und mit Feile,

Schleifpapier, Schleif-Leinen auf die 4,9mm heruntergeschliffen, bis alles passte und sie auch in die vorgesehenen Kugellager passte.

Erster Test ohne den Bohrlöcher war schon mal zufriedenstellend.

Da ich in diesem Taxi ein lenkbares Bugfahrwerk verbaut habe, musste die ganze Motoreinheit etwas nach vorne rücken, aber auch dafür sollte Platz sein.

Die Propeller-Nabe bekommt noch einen passenden Spinner und der Vergaser seine Anlenkung, die parallel zum Drehzahlsteller von ein Servo angesteuert wird, um das Drossel-Küken zu bewegen.

Dazu bekommt der Deckel noch zwei Schlauchnippel, die dann einen Schlauch zum Auspuff und zum Vergaser führen, damit die Optik so perfekt als möglich ist.

Der Alu-Adapter war ja bereits fertiggestellt, es fehlten nur sämtliche Bohrungen auf beiden Seiten.

Dazu wurde die Grabbel-Kiste nach passenden Rundmaterial durchforstet und ein Adapter zum Markieren der Bohrlöcher für den Brushless-Motor erstellt.

Sobald das erste Loch gebohrt war, wurde schon zur Fixierung eine M3 Schraube platziert, damit die restlichen Bohrlocher nicht verschieben können.

So nach und nach nahm dann das Teil Gestalt an und auch die Bohrlöcher für die Verbrenner-Seite wurde auf ähnliche Seite gestaltet, nur dass dann hier ein wenig mit der Feile nachgearbeitet wurde und Bohrschlitze entstanden, und keine Bohrlöcher…irgendwo hatte ich dann doch zu ungenau gearbeitet.

Der Dehzahlsteller bekam noch seinen Platz, ebenfalls ein kleiner Mini-Servo, um den Vergaser synchron zur Stellung des Gasknüppels zu bewegen.

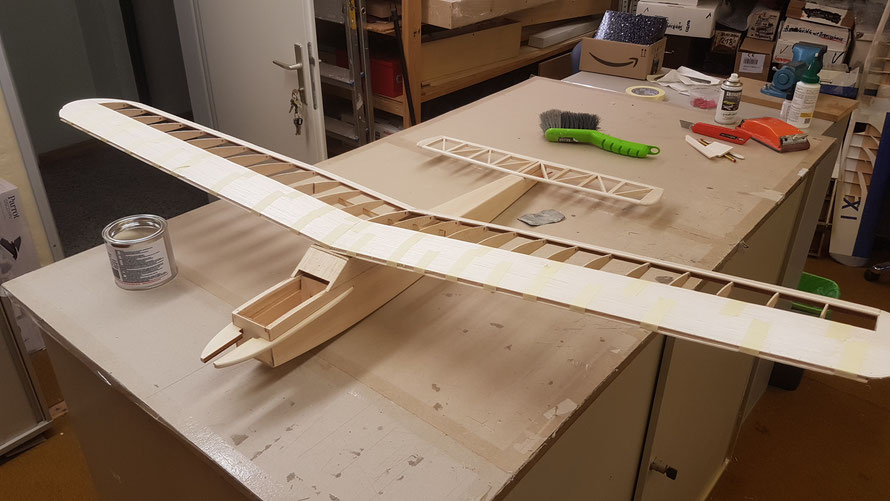

Tragflächen - Aufbau...

Im Bauplan wird darauf hingewiesen, das hintere Ende des Randbogens nicht plan sondern angestellt auszuführen.

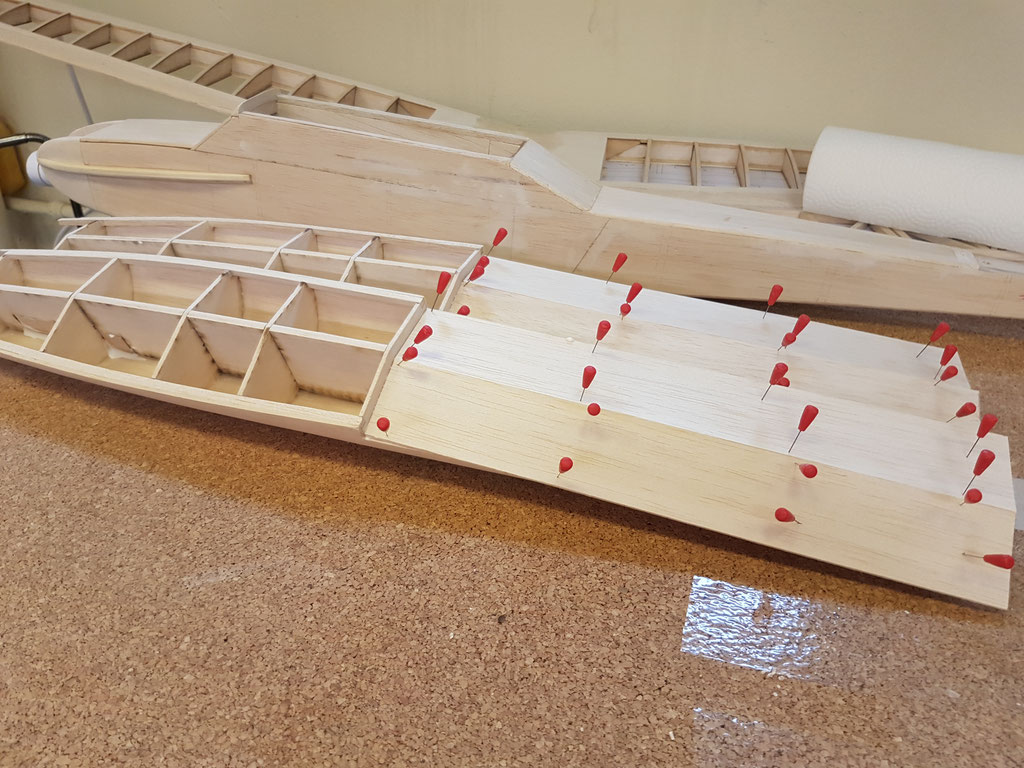

Bei den Flächen wurden erst die Rippen auf die Ober- und Untergurten angeheftet, danach auch die Nasen und Endleisten, damit sich beim Verkleben kein Verzug bildet.

Erst danach wurde die obere Endleiste unter Berücksichtigung der Längs-Verwindung verklebt. Das äußere Ende der Endleiste muss gegenüber der Nasenleiste hinter um 8mm höher sein. Dadurch wird die typische Flugeigenschaft des TAXI erreicht, nur mit Höhe und Seite steuerbar zu sein ohne abzukippen. Dafür wurde eine kleine Balsaleiste aus Resten zugeschnitten.

Durch die Ober Beplankung der Endleisten entsteht eine gewisse Grund-Festigkeit,

sodass der Flügel dann auch ohne der Unterfütterung die leichte Anstellung des Randbogens beibehält.

Ich hatte seinerzeit die Überlegung, die hintere Entgleisten mit einer zusätzlichen 1x1 Leiste zu verstärken. Konstruktiv nicht wirklich erforderlich jedoch so knapp vor der Endleiste und ohne diese Leiste würde es eine „Sollbruchstelle“ geben.

Um das zu vermeiden, wurde die Leite eingeklebt und zusätzlich eine 10mm breites Brett durchgehend davorgesetzt. Das sollte den Flügel genug Steifigkeit und Festigkeit geben.

Diese zusätzliche 10mm Beplankung wurde auf beiden Flächen-Hälften durchgeführt und

dient nur zur Verstärkung und „Wiedergutmachung“ des entstandenen Leistenkanals.

Da eine Flügelhälfte jedoch noch ohne den ersten drei Spannten aufgebaut wurde,

konnte nur ein Flügel mit diesen Zusatzleisten erstellt werden.

Dies kann erst erfolgen, wenn beide Flügelhälften „verheiratet“ werden, also

miteinander unter dem richtigen Winkel verleimt worden sind.

Zuvor mussten noch die Nasenleisten entsprechend der Kontur der Spannten verschliffen werden, sodass die obere Beplankung dann darauf verklebt werden konnte.

Die Nasenleiste hatte nun ihre korrekte Form erhalten, die Basis-Spannten wurden passgenau verschliffen, die Auffütterungen zwischen dein Ober- und Untergurt waren ebenfalls mit Weißleim verklebt worden: Also konnten die beiden Flügelhälften miteinander verklebt werden…

Ach ja: Die Endleisten wurden zusätzlich mit Reste aus der Verkastungsmaterial

verstärkt, da hier ja nur ein 2mm Spannt den Abschluss bildet und der Randbogen angesetzt ist. Es soll dadurch mehr Auflagefläche und Halt für die Verkastungen der Rundbögen

entstehen.

Nach Aushärten des Weißleims konnten die Klammern entfernt und die nächsten Schritte gesetzt werden.

Ebenfalls wurde dann noch die fehlende Leiste verklebt und der Flügel war fertig

für die Beplankung hinter den Nasenleisten.

Alle noch offenen Spalte konnten später geschlossen werden, ebenfalls der Übergang links und rechts der Mittel-Spannten, wo der Flügel am Rumpf aufsitzen würde.

Danach wurde die Beplankung für die Oberseite auf beiden Flächen-Hälften vorbereitet und zwar mit durchgehender Oberseite bis zum Randbogen. Das Darunter folgende Beplankungsteil wurde angeklebt und passend zurechtgeschnitten.

Sämtliche Kontaktflächen wurden mit Weißleim bestrichen und das vorbereitete Balsabrett wurde angeklebt.

Danach wurde so gut als möglich an Abheben des Balsa-Brettes mit den Stecknadeln und Papierklebeband vermieden.

Die Fixierung mittels Papier-Krepp wurde sowohl an der Nasenleiste als auch am Obergurt ausgeführt.

Also die beiden Beplankungen auf den Flächenhälften getrocknet waren, konnte der Zuschnitt der Randbögen erfolgen.

Erstmals vom Bauplan auf eine Schablone übernommen ( hier reicht es, ein gewöhnliche Blatt Papier zu nehmen…), wurde die Kontur auf das Balsa übertragen und dann mit einem Skalpell oder scharfen Klinge nachgezeichnet.

Durch mehrmaliges, gefühlvolles nachziehen bricht dann der Rest ab und kann sauber

verschliffen werden.

Auf der gegenüberliegenden Seite würde zwecks Festigkeit nicht nur ein Steg sondern 3 Stege aus Balsa-Abfall eingearbeitet, um der Unterseite mehr Auflage und Festigkeit zu geben.

Die Stege reichen deswegen nicht bis an das Ende, da die Balsateile am Rand auf

Kontur verschliffen werden sollen um eine möglichst „scharfe“ Umlauf-Kante zu ergeben.

Nun sollte auch die Unterseite der Flächen im Vorderbereich geschlossen werden.

Zwecks Festigkeit wurden sämtliche Rippen nachträglich noch mit einer „Weißleim-Raupe“ versehen, da der Zugang später nicht mehr möglich ist.

Nun konnte das „Verschließen“ erfolgen. Die Kontaktstellen wurden mit Weißleim bestrichen, die Beplankung aufgebracht und das Balsa Brett daraufgelegt.

Hinten wie auch vorne wurde es in Abständen bis zum Aushärten des Leimes mit Papier-Krepp befestigt

Sieht vorerst ganz gut aus. Nach dem Austrocknen kann die Nasenleiste verschliffen

und ebenfalls die restliche Beplankung vervollständigt werden.

Da nun der Kleber ausgehärtet war, konnte diese Arbeiten erledigt werden.

Ebenfalls wurde das noch offen Bereich neben der Flächenwurzel-Rippen an der oberen Seite geschlossen und sämtliche Kontaktstellen von unten ordentlich verleimt.

Die Beplankung der Unterseite muss noch warten, bis die Oberseite ausgehärtet ist, die bis dahin mit Klebeband fixiert wurde.

Die Beplankung ist nun fest und somit konnte der gesamte Flügel nochmal ordentlich überschliffen werden, damit sämtliche Übergänge verschwinden.

Das eine oder andere Eck bzw. Loch wurde mit Leichtspachtel ausgefüllt und nach dem Trocknen nochmals verschliffen.

Schließlich ergab sich eine schöne Tragfläche, die zur weiteren Bearbeitung fertig war.

Da die Flächen nur mit starken Gummis am Rumpf befestigt sind war anzunehmen, dass

sich an jener Stelle, wo der Gummi nahe dem Rumpf auf die Fläche drückt es zu Abnützungen kommen würde.

Aus diesem Grund wurde mein Material-Fundus durchforstet und ein dünnes Alu-Blech gefunden, welches man als „Lithographie-Blech“ in der Druckerei verwendet.

Dieses wurde zugeschnitten, gebogen und um die Endleisten im Bereich der Auflage des Flügels verklebt.

Nach dem Trocknen des Epoxi wurden die Kanten und Übergänge mit einer Feile verschliffen.

Nun kann der ganze Flügel bespannt werden.

Leitwerk - Aufbau...

Das Leitwerk war mit Hilfe des mit Frischhalte-Folie überspannten Bauplan schnell erstellt, auch wenn sämtliche 8x8mm Leisten erst abgelängt und zusammengefügt werden mussten.

Leider war mir beim Bau ein Fehler unterlaufen ….

Ich hatte den falschen Maßstab erwischt, musste nun seitlich ein wenig erweitert werden. Ebenfalls auch mit einer zusätzlichen 8x8mm Leiste hinten verbreitert.

Da die profilierte Endleiste des Ruders keine 8mm sondern nur 6mm Stärke hatte, wurde die letzten zwei Endleisten des Höhenruders auf beiden Seite auf diese 6mm verschliffen. Damit erhoffe ich mir eine besseren aerodynamischen und auch optischen Verlauf.

Beide Kontaktflächen werden dann noch keilförmig verschliffen, um eine optimale Bewegung zu ermöglichen. Abweichend vom originalen Bauplan werde ich kein Fließ-Streifen sondern richtige Fließscharniere verwenden.

Nach dem Zuschleifen der Ruder-Vorderseite auf eine stumpfe Keilform sieht das dann etwas so aus…

Das eigentliche Höhenruder ist getrennt und nur mittels Stahlbügel miteinander

verbunden. Bevor es durchtrennt wird, sollte noch der Stahlbügel als auch die beiden Bohrungen und die Kehle auf der Vorderkante ausgeführt werden, damit der Abstand und die Einteilung

stimmt.

Dazu wurde erst die Mitte sowohl im Ruder als auch im Leitwerk markiert. Danach die

Bohrungen erst mit einem dünnen, ca. 1,5mm starken Bohrer mit der Hand vorgebohrt. Danach wurde der Stahlbügel aus 2mm Stahldraht zurechtgeschnitten und gebogen.

Die Bohrung im Ruder wurde nicht aufgebohrt, es genügt dann lediglich bei dem endgültigen Zusammenbau den Stahldraht zu entfetten, mit Kleber zu benetzen und in das vorgebohrte Loch zu pressen.

Die Kehle, in der der Draht nachher die beiden Ruder-Hälften verbinden sollte wurde mit selbigen Stahldraht entlang eines Balsabrettes in die Ruderfläche geritzt.

Der Stahldraht wird dann ein wenig in das Ruder gedrückt und ist dann plan mit der Vorderkannte.

Nachdem auch die Fließ-Scharniere provisorisch eingesetzt wurden, erwies sich der Funktionstest als erfolgreich.

Ebenfalls wurde das Seitenleitwerk aus 2 Balsabrettern zusammengeklebt und die Kontur herausgearbeitet.

Es wird nach Beendigung aller Arbeiten nur in das Höhenleitwerk verklebt und seitlich mit Balsateilen verstärkt.

die Schwimmer...

Um dem Original zu nahe wie möglich zu kommen, sollte das neu aufgebaute TAXI auch Schwimmer bekommen, wie es damals optional möglich war.

Dazu wurde ein Plan herangezogen, der seinerzeit vor nunmehr 30 Jahren Schwimmerbausatz von GRAUPNER unter der Bausatz-Nummer 123 erhältlich war.

Der Plan basierte seinerzeit auf einer kompletten Holzkonstruktion und enthielt lediglich eine Skizze mit wenigen Bildern.

Die Schwimmer waren geeignet für Modelle bis ca. 4 kg, was dem Gewicht der damaligen Verbrenner-Motoren geschuldet war. Die Abmessungen betragen 740 x 105 x 70mm.

Den Hauptholm habe ich für 5mm Balsa ausgelegt, die Rippen mit 3mm Balsa und die Kantenleisten mit 5x5mm. Beplankt sollte es mit 1,5 – 2mm Balsa werden. Dies sollte genug Festigkeit haben.

Das Alles wurde am ACAD erstellt und von meinem Händler am Laser ausgeschnitten.

Bug und Heckbereich werden als Vollmaterial aus Balsaresten erstellt und dem Verlauf der Schwimmer verschliffen.

Die Schwimmer werden nach Fertigstellung verschliffen und mehrmals mit Porenfüller behandelt und schließlich mit Bespann-Fließ überzogen. Danach wird die Bespannung ( Fließ) ebenfalls mit Porenfüller bestrichen. Das ermöglicht eine harte jedoch leichte und lackierfähige Oberfläche.

Einen ausführlichen Hinweis liefert auch eine Seite der RC-Wasserflieger im Internet:

Ein schöne Menge an Balsa-Teilen, aber überschaubar…

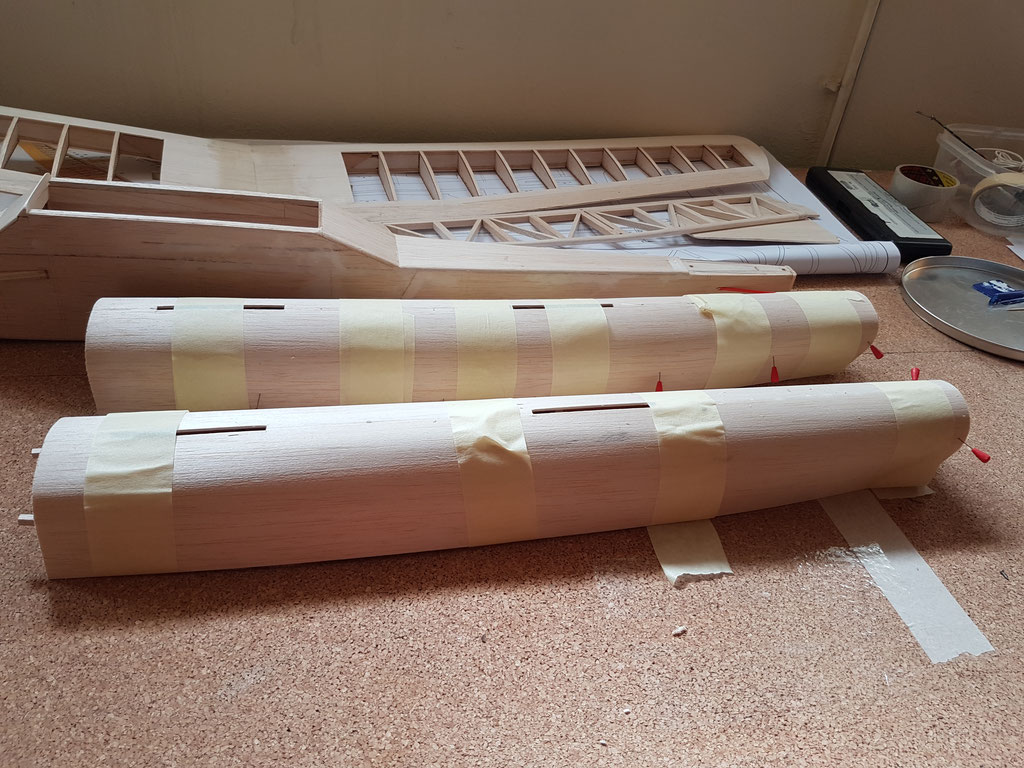

Die Spannten wurden auf den Längsteil gesteckt und vorerst nur mit Sekundenkleber fixiert. Wenn Alles korrekt past und

ausgerichtet ist, wird mit Weißleim nachgearbeitet.

Nach dem alle Spanten an ihrem Platz waren, wurden die 5x5mm Kanten-leisten verklebt, ebenfalls mit Sekundenkleber.

Die hinteren Eckleisten sollten möglichst gerade verlaufen, denn das sind jene Bereiche der Schwimmer, die am Anfang im Wasser liegen und sich erst spät vom Wasser abheben, bevor das Flugzeug “auf Stufe geht…”.

Daher ist ein möglichst gerader und symetrischer Aufbau an beiden Schwimmern unerlässlich.

Sind alle Klebestellen ausgetrocknet, kann mit dem Verschleifen angefangen werden.

Ich gebe zu, dies ist Etwas, was wohl jeder Modellbauer ein wenig scheut wie der Teufel das Weihwasser vor allem dann,

wenn es sich um so feinen Schleifstaub wie der von Balsaholz handelt.

Nichts desto Trotz ist diese Arbeit notwendig und je genauer hier gearbeitet wird, desto besser verlaufen die weiteren Arbeitsschritte.

Die Konturen der Spannten auf der Wasser zugewandten Seiten müssen bis hinaus zur Außenkante der Eckleisten laufen, damit

die Beplankung hier eben aufliegt und keine „Dellen“ entstehen.

Nach diesen Arbeiten kann mit der Beplankung über die Rundungen begonnen werden.

Dazu werden je 2 Balsaplatten nebeneinander verklebt und die Öffnungen für die Verstärkungen im „Hauptholm“ ausgeschnitten, da diese erst nachträglich eingesetzt und verklebt werden.

Ist dies getan wird das verbreiterte Balsabrett aufgelegt und der Spannt verkehrt über die Öffnungen gelegt und mit

Sekundenkleber fixiert.

Nun beginnt das Biegen des Balsabrettes über die Rundspannten.

Würde man das Balsabrett nur einfach so darüber biegen, würde es irgendwann brechen. Um dies zu vermeiden behilft man sich eines kleinen Tricks mit einer alten Sprühflasche aus dem Haushalt.

Einfach ein wenig Wasser einfüllen und damit die Außenseite des Balsabrettes besprühen, bis es außen feucht

ist.

Danach mit leichten Druck die Fläche an die Spannten drücken, bis das Balsa über alle Spannten gebogen hat. Danach kann man es mit Papierkrepp oder Nadeln fixieren, bis das Wasser abgetrocknet ist.

Am besten nächsten Tag weitermachen….

Dabei muss das Balsa nicht überall spaltfrei anliegen, es genügt, wenn die „Richtung“ vorgegeben wird, in dem sich das

Holz biegen bzw. anlegen soll. Der Rest erfolgt dann beim eigentlichen Verkleben.

Ist nun am nächsten Tag all das Wasser aus dem Holz vertrocknet, können die Papier-Reste entfernt werden.

Auch hier kann dann das Balsa mit Sekundenkleber fixiert werden, damit das Holz überall am Sannt ohne Zwischenraum

anliegt.

Bewährt hat es sich wenn ich an wenigen Stellen oben an der Rechteckleiste ein Parr Tropfen Sekundenkleber gegeben habe und dann von Mittelsteg aus mit einer leichten Drehbewegung nach oben gedrückt habe. Dadurch liegt das Balsa überall gleich an und es gibt keine Zwischenräume.

Wenn das Balsa überall anliegt, können alle Kontaktstellen im Inneren mit Weißeim nachgearbeitet werden. Das ergibt eine

robuste und feste Konstruktion.

Im nächsten Arbeitsschritt wurde dann alles überschüssige Material abgeschnitten.

Hier ist ein wenig Vorsicht geboten, denn das Messer folgt beim Abschneiden zu leicht der Maserung und schon ist an dort, wo man eigentlich nichts abschneiden wollte. Daher langsam und mit Geduld vorgehen. Das erspart umständliches Nacharbeiten.

Auch hier wird dann mit dem Schleifpapier sorgfältig nachgearbeitet und mit dem Rücken eines Lineals auch der Verlauf des Hinteren geraden Bereiches kontrolliert.

Ist dies passiert, werden die Hartholzteile, die im Hauptsteg ausgespart waren, eingesetzt.

Diese Holzteile dienen später dazu, die Befestigung der Schwimmer am Rumpf zu ermöglichen und eine stabile und einigermaßen verwindungsfreie Konstruktion zu ergeben.

Diese Hartholzteile sollten nicht überstehen und daher müssen sie vor dem Verkleben ein wenig durch Schleifen angepasst werden. Danach werden sie von oben eingeführt und die Kontaktstellen mit Weißleim bestrichen. Zum Schzu vor Herausfallen kann man sie mit Klebeband fixieren.

Nun kann hier überall mit Weißleim nachgearbeitet werden, wo es noch notwendig und erforderlich ist, bevor man mit dem Beplanken der Wasserflächen beginnt.

Begonnen habe ich mit dem hinteren Bereich. Dazu muß das Balsa ein wenig angepasst und zugeschnitten werden, bis es überall gut anliegt.

Geachtet werden sollte auch auf den “Bug”, denn hier müssen die Schnittflächen ein wenig angefast werden. Dies ist auch möglich, indem man beim Zusachneiden das Messer etwas schräg halt. Dadurch ergibt sich ein schräger Schnitt, den man sogleich gut verwenden kann.

Nachdem der Holzleim ausgehärtet war, konnte alle Überstände entfernt und Klebereste abgeschliffen werden. Dabei ist beim

Abschneiden der Balsa-Überstände auf die Schneiderichtung zu achten, da sonst das Messer den Holzfasern „nachlaufen“ will und man schnell mehr wegschiedet, als man

vorhatte.

Sind die vorderen und hinteren Spannten-Flächen plangeschliffen, können die Balsa-Klötze aus 10mm Brettern angeleimt werden.

Vorne wird der Balsablock benötigt um den Bug zu formen. Er verläuft auf der Oberseite entlang der bestehenden Beplankung, die Unterseite kann nach Wunsch gestaltet werden.

Das Heckbereich kann entweder auslaufen gestaltet oder im Falle, dass hier ein Ruder montiert werden soll, ganz weggelassen werden.

Danach erfolgt wieder Schleifen oder Abhobeln mittel kleinen Balsa-Hobel.

Diese Variante ist zu bevorzugen, da es weniger „Staub aufwirbelt“ und nur Späne hinterlässt...Außerdem ist hier ein schönerer Verlauf zu erreichen.

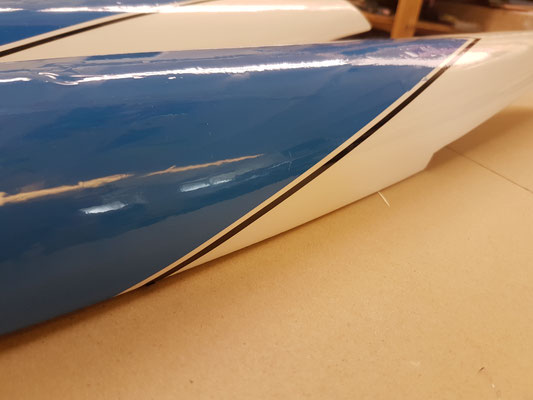

Schwimmer folieren...

Da ich weder Lackieren noch spachteln wollte, um Gewicht zu sparen, entschied ich mich für die Foliereung.

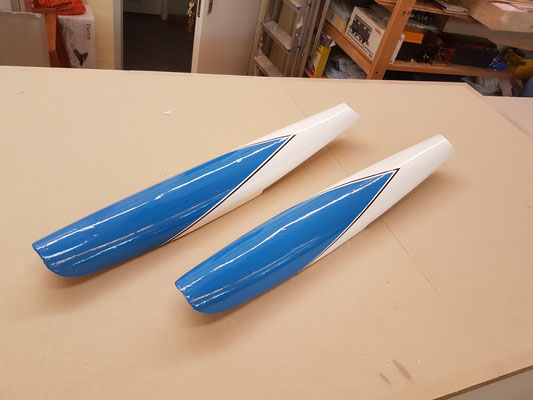

Die beiden Schwimmer wurden dick mit Porenfüller eingestrichen und nach dem Trocknen mit 400er Schleifpapier überschliffen, um eine möglichst glatte Oberfläche zu erhalten.

Danach wurden die Kufen erst einmal komplett mit weißer Folie überzogen.

Danach wurde das blaue design und die schwarzen Streifen aufgetragen…

Schlagworte.....

Auto-Modellbau; Schiffs-Modellbau; Flug-Modellbau; FPV-Modellbau; Verlinkungen; Gebrauchtes; RC-Holzwurm; RC -Modellbau; Balsa-Modellbau; RC-Technik; RC; Tipps & Tricks;

Bruiser-Tamyia; Robbe Florida; Florida 26; Graupner Commodore; Trail-Truck; Knick-Lenker; Future-Truck;

Thomas Hirschmann; RC-Modellbau; Schiffsmodellbau; Flugmodellbau; Video-Koffer;

Jet-Florida; Kehrer-Jet; Nurflügel; Buffalo-FX; Omega-Nan; Wasserflieger; Cessna 185; Fishbone; Video-Koffer; FPV-Video; FPV; FPV-Equipment; Rough-Rider-Tamiya; Mini-Cooper; Rough-Rider Tamiya; TH-Concept; Video-RC; FPV Video; Video-Koffer; FPV-Ente; Enten-Flieger; Zu Wasser; Zu Lande; In der Luft; Verlinkungen für Elektronik, FPV-Technik, Auto & Trucks sowie Shop's & Geschäfte; Gebrauchtes zu verkaufen; Tamiya Bruiser zu verkaufen; Tamiya Mini zu verkaufen; Tamiya Rough Rider zu verkaufen; DHC2 Beaver; Wasserflieger; Floates; Canadian Beaver, Sternmotor; Flächenstreben; Flug Shop; Fliegerei Shop; Flugzeuge & Shop; Trial & LKW; RC-Modellbau; RC-Technik; Thomas Hirschmann; Tamiya; Sand Scorcher; Tamiya - 1980; RC - 1980; Bruiser; Steyr-Haflinger; Futaba Sercice Österreich - FSÖ; Funktionsmodellbau; Haflinger; FUMOTEC; FUMOTEC ;- Funktionsmodellbau; Entlademeister; Lippos; Discharge; Florida 26 von Robbe; Florida 26 das Original; Robbe Florida; Mountaineer; Mountaineer - TAMIYA; Mountaineer - Vintage;Mountaineer - Geriebe; Bruiser-Mountaineer Getriebe; Re-Assambling Mountaineer; Getriebe Tamiya, 80ziger; Einfach cool; Smart Chargers; SLS Lader; SLS Charger; Pocket-Charger; Tamiya XR 311; XR 311 Combat;

XR311 Torsionsfederung; Torsionsfederung; Mountaineer Vintage; Mountaineer Tamiya 80ziger zu verkaufen - Vintage; Sand Scorcher Vintage; Sand Scorcher Tamiya 80ziger zu verkaufen;

Jet Antriebe, Firma Kehrer; Kehrer Modellbau; Bruiser Oberflächenvergütung; Bruiser Vernickelt; Hilux 4x4 Pickup; Hilux 4x4 Restaurierung; Hilux Tamiya Vintage Restaurierung; Tamiya Bruiser; Tamiya Hiux 4x4; Bruiser RC- Restaurierung; Mountaineer RC- Restaurierung; Hilux 4x4 RC- Restaurierung; Sand Scorcher RC- Restaurierung; RC- Restaurierung; Restaurierung eines Tamiya Bruiser; Restaurierung eines Hilux Tamiya; Sand Scorcher Restaurierung; XR 311 Restaurierung; Tamiya Mountaineer Restaurierung; Scania 1:8 RC; Scania von Schink Modellbau; Robbe Florida RC; Kehrer Jet Robbe Florida Umbau;

Das muss raus; Bruiser von TAMIYA; TAMIYA Bruiser zu verkaufen; TAMIYA Sand Scorcher zu verkaufen; Sand Scorcher von TAMIYA zu verkaufen; Repro-Decals; Vintage Decals; Tamiya Decals; MCI Racing; MCI Decals, Tamiya Bruiser zu verkaufen; Tamiya Sand Scorcher zu verkaufen; Wasserflug; Wasserfliegen; Beaver; DHC2 Beaver; Bruiser Tamiya zu verkaufen; Sand Scorcher Tamiya zu verkaufen; Twin Otter; VQ-Modell-TO; 2-Mot - Twin Otter;

Der Modellbauer; Concept Modellbau; RC-Modellbau; RC-Wasserflug; Technische Daten Beaver; Technsiche Daten Omega; Technische Daten Buffalo; Technische Daten Twin Otter; Technische Daten FPV Federvieh; Turbo Beaver; T2M Turbo Beaver; RC Turbo Beaver; Fazit RC Turbo Beaver; Zu verkaufen : Commodore von Graupner; Zu verkaufen : Vintage - Sand Scorcher - Tamiya; Zu verkaufen: Vintag - Toyota Hilux - Tamiya; Zu verkaufen: Vintage - Bruiser - Tamiya; Piper PA18; Piper ; PICHLER Piper PA18 1,6m; 2m Erwin; 2m Segler Erwin; 2m Erwin PCM; Christen Husky; Folieren Piper PA18; Motorträger Boost40; Fahrwerk Graupner Husky; Leitwerk folieren; Schwimmer Graupner Husky; Schwimmer für Piper; Schwimmer für die Piper; RC Wasserschwimmer; Piper PA18 und Schwimmer; RC Piper mit Schwimmer; Buffalo FX79; Buffalo FX79; Upgrade Buffalo - Horten; Twin Otter mit Fahrwerk; Twin Otter Land; TO Fahrwerk; FX79 Redesign; FX79 new; Buffalo Upgrade; Horten RX; Ford F-150; Tamiya F-150; F-150 Racing Truck; Motor-Differenzierung; 2-Mot Steuerung; Sommerwind - Robert Schweißgut; Sommwerwind Nurflügler; Schweißgut Eyecatcher; Robert Schweißgut; Bau Sommerwind - Robert Schweißgut; Baubericht Sommerwind; Baubericht Robert Schweigut; Bügelfolie transparent; Transparente Bügelfolie; Transparente Folie aufbügeln; Graupner TAXI; Graupner Taxi Wiederaufbau; Taxi 1 von Graupner; Wiederaufbau Graupner Taxi; Cirrus SR22; Cirrus von E-Flight; Cirrus SR22 Horizon Hobby; Cirrus SR22 - RC; Schmimmer Taxi Graupner; Graupner Taxi Schwimmer; Schwimmer-Bausatz Graupner; Graupner TAXI Schwimmer; Schwimmer für Graupner TAXI; Hybrid-Antrieb, Graupner Taxi; Graupner Taxi Kombi-Antrieb; Fake Antrieb Graupner Taxi; MonsterTronic Ladegeräte; Benzin Piper; Piper 2,2m mit Benzin; Piper 2,2m mit DLE20; DLE20-Piper; Kodiak 100 RC; Kodiak 100 Daher RC; Kodiak Stol RC; DAHER-Kodiak 100; RC Kodiak 100; Kodiak 100 von DAHER/QUEST; QUEST Kodiak100 - RC; DAHER-QUEST RC-Kodiak 100; RC - Quest Kodiak 100; Progo von Robbe; Robbe Progo aus den 80-zigern; Robbe Progo; Robbe Progo Nauaufbau; RC Kodiak100 model construction; Cessna Cardinal AVIOMODELLI; Cessna Cardinal 212cm; Robbe Proge brushless; Robbe Progo elektrisch; Progo elektrisch; Wasserschiebe-Bilder; Toyota Tonka; RC Tonka Truck; Toyota Concept RC Truck; 3D Druck - RC Überrollbügel; TONKA - Toyoty Truck; Tonka Toy; Tonka RC Toy; Tonka Australia Truck; Tonka Concept Truck; Kugellager; Kugellager - Stückzahlen; Carina von Graupner; Graupner Carina Modellboot; Robbe Florida - Stingray; Stingray 225SX; Stingray 225SX RC Umbau; Nautic von Graupner - Restaurationsobjekt; Restauration Nautic Graupner; Restauration Nautic von Graupner; Nautic von Graupner; Nautic, neu aufgebaut; Nautic Wiederaufbau; 1:18 Modell; Center Console Boat RC; Suchen & Finden; RC Links; Link; Schiffsmodellbau; Link Flugmodellbau; RC Formula 387; RC Center Console Boat; Formula; RC Formula; TRAXXAS TRX4 3D-Druck-Teile; TRAXXAS TRX4 3D-DRuck; GHOST - Stealth RC; RC Stealth Boat; GHOST RC Boat; RC-Stealth; Stealth RC;