Toyota TONKA...

Aus Groß wird Klein...

Vorgeschichte...

Möglicherweise kennt man die Firma TONKA noch von Früher denn sie ist bekannt als Spielzeughersteller. Ursprünglich wollten die Besitzer Gartenwerkzeuge produzieren, blieben jedoch auf Grund mangelnder Nachfrage auf den Rohstoffen sitzen.

Um den Verlust so gering als möglich zu halten, versuchte man es mit Blechspielzeug. Die Größe war wie auch die Robustheit für damalige Zeiten außergewöhnlich und so etablierte sich TONKA zu einem der bekanntesten Hersteller mit den Farben Gelb und Schwarz als Markenzeichen.

Nun hat sich TONKA vor wenigen Jahren einen besonderen

Clou einfallen lassen. Sie suchten die Partnerschaft mit einem bekannten Autohersteller und kreierten einen erwachsen gewordenen Kindheitstraum mittels eines Toyota Hilux. Der ultimativer Tonka

Truck war geboren.

Zum Modell...

Bei mir lag schon seit Ewigkeiten ein zweites CC01-Chassis eines Pajero herum. Die Karosserie war für einen PAJERO Long Version, gefahren bin ich jedoch immer meinen normalen kleinen PAJERO, der auch ein wenig „veredelt“ wurde.

Der Tonka-Truck gefiel auf Anhieb und war einmal was Anderes gegenüber den ganzen Land Rover, Crawler's

und Pick-Up’s. Das sollte also ein neues Projekt werden. Noch dazu machte die gelbe Lackierung doch Einiges her...

Dieses Chassis war wenig benutzt und konnte daher als "Spender" herhalten.

Nun musste nur noch nach geeigneten Anbauteilen gesucht werden, die diesen Truck so richtig lebendig machen.

Die Karosserie zu finden, war aus meiner Sicht nicht so einfach, denn das CC-01 Chassis sollte nicht zu sehr zerschnitten werden.

Die Karosserie gab also den Achsabstand vor.

Fündig geworden bin ich ebenfalls bei TAMIYA und zwar bei der kleineren Variante des in den 80zigern aufgelegten Bruisers.

Nun hieß er jedoch TOYOTA HILUX EXTRA CAB. Das war also die Ausgangs-Basis....

Es entsprach zwar nicht 100%tig dem Original, da es sich hierbei um einen Toyota Hilux 2020 handelt aber der Kabinenansatz war vorhanden, die Scheinwerfer sahen ebenfalls ähnlich aus und eine Pritsche gab es auch. Alles andere konnte man erstellen und abändern.

Einen Wermutstropfen gab es jedoch:

Die Ladefläche sollte dem Original entsprechen. Mit einem riesigen Überrollbügel, einem Ersatzreifen und Montage-Boxen.

Das Alles konnte jedoch nur realisiert werden, wenn es auch eine richtige Ladefläche gab also war hier Handarbeit gefragt.

Die Karosserie jedoch hatte dies nicht und war daher nur angedeutet. Das hatte zur Folge, dass der Platz darunter den Stoßdämpfer geschuldet waren und hier lag der „Hase im Pfeffer“.

Würde ich hier eine richtige Pritsche einsetzen, mit ca. 3cm Tiefe, dann würde der Boden an den Stoßdämpfer anstehen…. Die mussten weg, oder eine andere Konstruktion dafür vorgesehen werden.

Somit kamen wir zum Umbau des Chassis...

Das Chassis...

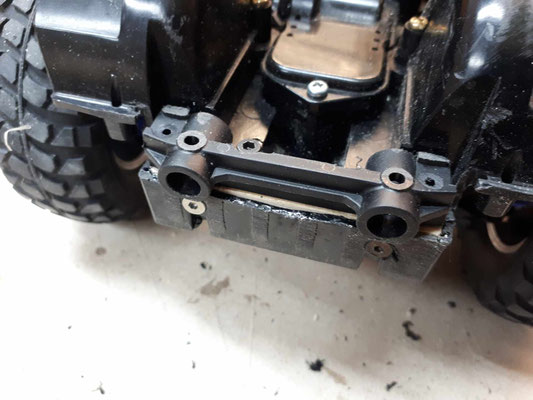

Das hintere Bereich der Karo ist für die geplante Pritsche zu hoch, auch stören die Stoßdämpfer.

Kurzerhand habe ich diese Kotflügel des CC01 Chassi’s ab einer bestimmten Höhe einfach auf beiden Seiten der Länge nach abgeschnitten. Danach wurde ein 8x10mm Hartholz in die beiden der Länge nach verlaufenden Hohlbereiche eingeklebt und mit ABS verkleidet.

Die Stoßdämpfer werden dann mittels einer kleinen Alu-Brücke hinten in die ABS Verkleidung so eingearbeitet, dass sie die oben aufliegende ABS Pritsche nicht stören.

Auch die seitliche Öffnung zum Einschieben des 7,2V NiCd Akkus wird verschlossen, da sie nicht mehr benötigt und ein Lippo Akku verwendet wird. Deshalb wurden aus ABS eine kleine Platten zurechtgeschnitten und innen und außen verklebt. Danach wird alles verschliffen, später verspachtelt und lackiert....Irgendwann......

Die Pritsche...

Um abschätzen zu können, wie weit die ABS Pritsche tatsächlich Platz benötigt, wurde auf der Lexan-Karosserie mittels Kartonschablone der Umriss für den Auschnitt festgelegt.

Dann wurde die Grundplatte aus ABS ausgeschnitten und so entstanden Schritt für Schritt die ersten Teile für das Grundgerüst und die Aussparungen für die Radkästen.

Ist ein kleines Geduldsspiel aber man wächst mit der Herausforderung....

Immer wieder muss die Pritsche under der Karo positioniert werden, um die Abstände zum Chassis festzulegen.

Die vordere und hintere Wand wird erst später verklebt, denn erst wenn die Radkästen genau passen, kann auch die Bodenlattung mittels schmalen ABS Streifen verlegt werden, und dafür muss vorne und hinten noch offen bleiben…

Erst dann können die beiden fehlenden Wände verklebt werden.

Das ergibt dann später nach dem Lackieren ein besseres Aussehen.

Nach der "Bodenverlegung" konnten nun auch die restlichen Wände verklebt werden, dies erfolgte mit handelüblichen REVELL Kleber.

Immer wieder wurde dann die Karosserie darüber gesetzt um sicher zu stellen, dass hier die Abstände zur Lexankarosserie gleich blieben.

Zu weiteren Arbeiten wurde dann aus der Lexankarosserie die Öffnung für die Pritsche ausgeschnitten.

Der Ausschnitt wurde dabei so gewählt, dass die innere Kante des Ausschnittes der Karosserie mit den Wänden der Pritsche übereinstimmte, sie gegebenenfalls leicht überlappte..

Damit konnte dann auch ein Art Rahmen rund um die eigentliche ABS-Pritsche verklebt werden.

Auf diesen Rahmen liegt dann die Lexankarosserie auf und kann von oben mit kleinen Schrauben befestigt werden.... So die Theorie!

Die Lexankarosserie hat im Bereich des Ausschnittes eine kleine, nach innan abfallende Schräge. Die kleine Kante dazu wurde dafür als Auflage und Befestigung der Pritsche vorgesehen.

Diese umlaufende Kante der ABS-Pritsche beträgt 4mm und wurde aus Polystyrol Streifen erstellt und bis auf die Ecken umlaufend an der Pritsche verklebt.

Das ermöglich später nach Lackieren der Karosserie eine leichte Montage der darunterliegenden Pritsche samt Auf- und Zubauten.

Der Lichbalken...

Der Toyota Tonka hat einen auffälligen Lichtbalken, der so gar nicht den herkömmlichen Lichtbalken entspricht, wie man ihn aus

diversen Geländefahrzeugen und Crawlern kennt.

Aus diesem Grunde habe ich schon vor langer Zeit einmal ausprobiert, von der Karosserie eine GFK Abdruck zu nehmen. Das klappte bei der Motorhaube sehr gut. Gleiche Vorgangsweise ist nun beim Lichtbalken gefragt.

Dazu wird die Karosserie ein wenig eingefettet ( es gaht auch Einwachsen..) und danach kann schon darüber laminiert werden.

Zuvor jedoch muss die Grundform des Lichtbalkens erstellt werden, damit sie in die laminierte Fläche „eingelegt“ werden kann.

Die Karosserie wurde in jenem Bereich, in dem der Lichtbalken positioniert wird mit Papierkrepp beklebt.

Schritt für Schritt ersteht schließlich ein geschlossener Lichtbalken der noch am Papier

haftend seine Form erhält.

Nach dem Austrocknen wurde die ganze bestehende Konstruktion vorsichtig vom Papier abgehoben, in das nachträglich laminierte Gewebe aufgelegt und über Nacht sich selber überlassen.

Am nächsten Tag konnte die gesamte Laminierte Form abgehoben werden und die Ränder wurden zugeschnitten.

Schließlich konnte verspachtelt werden, um Öffnungen und kleine Spalte zu verschließen.

Nachdem der Balken nun verschliffen war, musste noch Vorsorge getroffen werden, den Lichtbalken dann auf die Karosserie schrauben zu können.

Dazu wurde auf der Unterseite noch ein Stück Kunststoff eingearbeitet, um später genug Material zum Verschrauben zu haben.

Nebenbei ergibt dies dann sogar eine technisch korrekte Optik, die eine Luft Führung in den Wagen vermuten lässt.

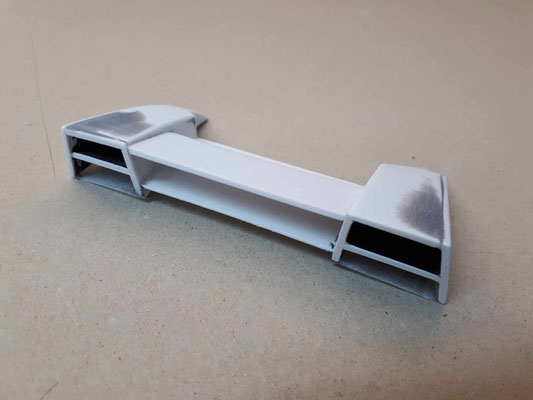

Hintere Stoßstange...

Es giibt hier rund um den Wagen genug details, bei denen man sich vertiefen könnte, das würde aber den Rahmen sprengen.

Die Stoßstangen vorne und hinten erregen jedoch genug Aufmerksamkeit, und hier wollte ich ansetzen.

Die hintere Stoßstange musste komplett neu erstellt werden, denn die Lexankarosserie gibt das Design des Tonka-Truck nur bedingt her.

Deshalb wurde aus Polystyrol-Profilen erst ein Rahmen erstellt, der annähernd um die aktuelle Stoßstange reichte.

Danach wurde Stück für Stück die hintere Stoßstange aufgebaut, auch das Trittbereich wurde nicht vergessen.

Im Bereich der Trittstufe wurde noch ein Streifen ABS eingearbeitet, ebenfalls wurden die Rundungen mit glasfaserverstärkter Füllmasse ausgekleidet.

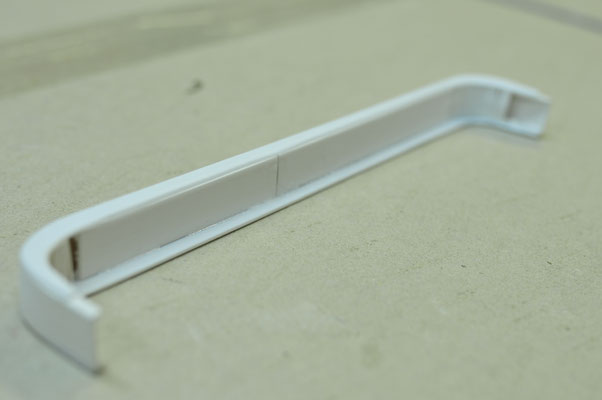

Vordere Stoßstange...

War es bei der hinteren Stoßstange kein allzu großer Aufwand, so ist nun bei der vorderen Stoßstange mehr Arbeit erforderlich. Zum einen weist sie wesentlich mehr unterschiedliche Flächen auf, zum anderen sind diese auch noch Schräg ausgerichtet.

Eine Grundversion der Stoßstange hatte ich bereist. Diese ist von vorne in ein entsprechendes Gegenstück steckbar und muss erst mal an das Chassis angepasst werden.

Die erforderliche Höhe war leicht durch aufsetzen der Karosserie und Markieren feststellbar. Danach wurde die Vorderfront des CC01 Chassis soweit bearbeitet, dass das Steckteil darin genau die richtige Position hatte.

Zur besseren Fixierung wurde ein Stück Hartholz eingearbeitet, von vorne mit 2 Senkschrauben ( M3) verschraubt und zusätzlich von innen ausreichend mit 2 Komponenten Kleber verklebt. Das sollte halten.

Geplant war nun, den unteren Teil der vorderen Stoßstange fix am Chassis zu belassen, der obere Teil sollte gemeinsam mit der Karosserie abnehmbar sein. Die exakte Zusammenführung und er halt von Chassis mit Karosserie sollte durch 2 kleine Zapfen und Magnete erfolgen.

Der obere Teil der Stoßstange verlangte nun ein wenig mehr Aufmerksamkeit, da die Rückseite ( also die Seite zur Karosserie ) ja nicht begrenz war. Hier entschied ich mich- ähnlich wie bereist beim Lichtbalken, eine Abformung der Frontseite zu machen.

Eine einfache Sache: Die Karosserie wurde mit der Front nach oben „eingespannt“, vom Staub entfernt, Epoxi angerührt, 50g Matten zugeschnitten und danach Stück für Stück auf die Vorderfront laminiert Dies gelingt am Besten mit vielen kleinen glasmatten-Teilen, da es sich dann besser um Rundungen laminieren lässt.

Da die Karosserie ja noch zum Schutz eine dünne Schutzfolie umgibt, braucht man auch keine Angst wegen dem Verkleben habe.

Nach dem Trocknen genügte ein kleiner Druck an den Seiten und schon klappte das laminierte Frontteil von der Karosserie ab.

Die abgenommene , neue Front wurde dann auf meinen Bedarf zugeschnitten und soll nun als Aufbau der oberen Stoßstange dienen.

Soweit, sogut…Betrachtet man nun das Original, so zeigen sich die unterschiedlichsten Flächen, die hier die Stoßstange umgibt. Aus 1mm ABS wurde ein Streifen ausgeschnitten, und wie bei einem Kartonmodell die Kanten und Faltungen eingeritzt.

Nun war zumindest einmal ansatzweise die neue Form ersichtlich, wenn auch nur mit viel Gottvertrauen…

Für weitere Arbeiten wurde dann die oberen Schrägen mittels Klebeband fixiert.

Die Unterseite erhielt eine „Bodenplatte“ und die Innenkanten wurden mit Sekundenkleber verklebt. So entstand ein erstes Grundgerüst, was bereist die beiden seitlichen Elemente sowie den abgeformten Teil aufwies.

Die Stoßstange wird nun Stück für Stück entsprechend dem Original erweitert, wobei hier immer ein wenig Zeit benötigt wird, um die Trocknungszeit der einzelnen Teile zu berücksichtigen.

Es wurde auch ein zusätzliche Beleuchtungsstreifen im oberen teil der Stoßstange verbeut, um noch mehr dem Original zu entsprechen. Um eine stabile Verbindung zwichen dem oberen und unteren Stoßstange zu ermöglichen, wurde eine „Verstiftung“ mittels 2 Stk. M3 Schrauben sowie 3 kleinen Rundmagneten erstellt, die die beiden Teile form- als auch kraftschlüssig verbinden.

Da ich kein Freund von unnötigen Verklebungen bin, ist die Konstruktion der Magneten mit Schrauben erfolgt. Daduch ist im Falle von Umbauarbeiten kein großer Aufwand erforderlich.

Weiters wurde auch auf das Aussehen der Stosstange geachtet und die weist am Unterboden einen nach oben gerichtete Rammschutz auf. Dieser wurde ebenfalls aus ABS Streifen zusammengeklebt und der Form des Unterboden nachgeahmt.

Lackierung Karosserie...

Die vorderen „Auflauf-Bügel“ wurden dann auch fergiggestellt und würden gemensam mit sämtlichen anderen Teilen für das Lackieren mit dem Airbrush vorbereitet. Und zum ersten Mal konnte man sich wirklich vorstellen, wie das fertige Objekt aussehen würde, auch wenn noch Alles in matten Schwarz „erstrahlte“.

Für die Lackierung der Lexan-Karosserie habe ich mir passende Airbrush-Farben besorgt, da herkömmliche Farbdosen hier nur „Tränen“ erzeugt hätten und nicht in die Ecken gekommen wären.

So wurde nur mit dünnen Maskierstreifen und Folien abgedeckt, was der Airbrush nicht erfassen sollte. Erst wurde in gelb lackiert, dann mit Weiß zum Abdecken und schließlich mit Schwarz. Trotzdem gab es ein paar Stellen, wo die Farbe unter die Abdeckstreifen gelangt waren.

Damit werde ich wohl leben müssen, schließlich mache ich das auch nicht jeden Tag aber für den ersten Versuch war es OK!

Jene Stellen, wo die Farbe unter die Abdeckbänder gekommen ist, konnte ich mit einem Skalpell vorsichtig wegkratzen. Erst bei näheren Hinsehen würde man diesen kleinen „Fauxpas“ bemerken…..

Erste Anprobe der mitlerweile fergigestellten Teilen...

Da nun für Befestigung der Karosserie hinten noch keine Vorkehrung getroffen wurde, wollte ich erst einmal alle Teile zusammensetzen, an die Karosserie verschrauben und einer ersten „Anprobe“ unterziehen.

Die Motorhaube selber bedarf noch ein wenig Zusatzarbeit ( ein Lufteinlass muss eingearbeitet werden..) aber dann kann auch das Teil lackiert werden.

Überollbügel...

Zu Anfang wollte ich den Überroll-Bügel ganz „Old-School“ mit ein paar 6mm ABS Rundstangen erstellen. Eine Form ausschneiden und sie mit der Heißluft-Pistole zurechtbiegen, bis ich mir die Finger verbrannt, etliche Meter Material „verbraten“ und die Nerven strapaziert hätte.

Durch einen Wink des Schicksals stieß ich im Internet auf einige 3D-Tutorials, wo in mehreren Schritten, sozusagen von Grund an die Handgriffe zum 3D Zeichnen erklärt wurden. Das Resultat würde sich dann perfekt für einen 3D-Drucker eignen. Gesagt, getan:

Etliche Stunden später und einige Erfahrung reicher habe ich dann begonnen, Stück für Stück den Überrollbügel in 3D zu erstellen.

Da es sich um ein symmetrisches Teil handelt, würde ich nur die eine Seite zeichnen müssen, die Andere wird danach gespiegelt. Das erste Ergebnis konnte sich schon sehen lassen….

Mit diesem Resultat konnte ich meinen Kollegen beauftragen, mir das Teil in 3D zu drucken.

Finish...

Die wesentlichen Arbeiten sind getan. Lediglich die optisch herausfordernden teile des Überrollbügels wurde nun in 3D Druck erstellt. Das war eine wesentliche Erleichterung des ganzen Projektes und trägt sicherlich zur besseren Optik bei.

Hier sind bereits die beiden Seitenkoffer eingesetzt, die auch am Original als Werkzeug und Materialkoffer verwendet werden. Sie sind so angepasst, dass sie mit leichten Druck eingesetzt werden und somit keine zusätzliche Befestigung benötigen.

Somit konnte auch zum ersten Mal eine Anprobe in der Pritsche erfolgen.

Bei den nächsten Arbeiten an der Karosserie ist dann jedoch ein herber Rückschlag entstanden.

Den Rand der Pritsche, wo der Ausschnitt des Lexan erfolgte, wollte ich mit einem aufgeschnittenen Silikon-Kabel abschließen.

Leider ist über Nacht der Sekundenkleber über die Innenseite der Karosserie gelaufen und gerade an einer Stelle, die sehr in’s Auge sticht, nämlich die rechten Seitenfenster.

Das hatte zur Folge, dass ein Reparaturversuch gar nicht erst gestartet sondern stattdessen eine neue Karosserie bestellt wurde.

Diese wurde dann noch genauer abgeklebt und auch Details wie die Türumrandungen , das Design am Dach sowie die Kotflügel wurden besonderer Bedeutung geschenkt.

Die neue Karosserie sollte dafür noch detaillierter lackiert werden, als das Vorgänger-Modell.

Die Türrahmen wurden mittels 1mm Abdeckband aus dem Airbrush-Bereich abgegrenzt, ebenfalls das Dach samt seinen markanten Streifen.

Sämtliche offenen Stellen können nun mit Schwarz lackiert werden und bevor der Luftpinsel in Aktion tritt, wurden noch die Felgen und Radkappen ebenfalls zum Lacieren bereitgestellt.

Diese Felgen und Radkappen habe ich in 3D erstellt und aus Resin ausdrucken lassen, da es mit Resin eine bessere und glattere Oberfläche ergibt als mit

PLA +.

Das Material lässt sich hervorragend bearbeiten und lackieren und lässt keine Wünsche im Punkto Detailierung offen.

Die Radschrauben wurde nach dem Lackieren mit silbernen Lackstift markiert und alle Teile mit Klarlack nachbehandelt.

Auch die Karosserie konnte sich nach dem Lackieren mit Schwarz sehen lassen und die endgültige Darstellung erahnen.

Die Löcher am Dach dienen zur Befestigung des Lichtbalkens und für die Kabeldurchführung.

Nach und nach können alle Anbauteile wie vordere und hintere Stoßstange und Lichtbalken montiert werden, ebenso wie die Motorhaube, die ebenfalls von der Unterseite mit kurzen M2 Schrauben fixiert werden.

Die Reifen wurden ebenfalls mit Aufkleber aus dem Plotter versehen, die allerdings zur besseren Haftung mit UHU Plus vorbehandelt wurden. Ohne hätten sich die Aufkleber beim Walken der Räder abgelöst.

Die Reifen wurden ebenfalls mit Aufkleber aus dem Plotter versehen, die allerdings zur besseren Haftung mit UHU Plus vorbehandelt wurden. Ohne hätten sich die Aufkleber beim Walken der Räder abgelöst.

Die Reifen wurden ebenfalls mit Aufkleber aus dem Plotter versehen, die allerdings zur besseren Haftung mit UHU Plus vorbehandelt wurden. Ohne hätten sich die Aufkleber beim Walken der Räder abgelöst.

In die verschraubte Pritsche konnte nun der Überrollbügel eingesetzt und mit M2 Schrauben am Pritschenboden verschraubt werden.

Es folgten das Einsetzen der beiden Seitenkoffer sowie die Reservekanister, die mittels schwarzen Gummiband aus dem Handarbeitsbedarf in seiner Halterung fixiert wurde.

Es folgte der Schorchel sowie die Außenspiegel, die mit kleinen SMD-Leds an der Unterseite verkabelt wurden. Zuvor wurden noch sämtliche Aufkleber, die ebenfalls bei einem Kollegen am Plotter entstanden sind an ihre Position gebracht…ein kleines, aufwendiges Geduldsspiel. Danach konnten die kleinen Feinheiten, wie Feurlöscher und Lachgas-Flasche montiert werden.

Nachdem nun endlich das fahrzeug fertig aufgebaut, beklemt und gefinished wurde, blieb nur mehr die Beleuchtung übrig. Diese kostete noch ein

wenig Nerven, da natürlich 2 LED's im Lichtbalken partour nicht leuchten wollten.

Also nochmal Alles öffnen, auslöten, etc. etc..

Schließlich leuchtete doch Alles wie vorgesehen...mehr als mir eigentlich lieb ist.

Zum Schluß entstanden noch ein paar Bilder im heimischen Garten....

Links Original, rechts Modell...

Schlagworte.....

Auto-Modellbau; Schiffs-Modellbau; Flug-Modellbau; FPV-Modellbau; Verlinkungen; Gebrauchtes; RC-Holzwurm; RC -Modellbau; Balsa-Modellbau; RC-Technik; RC; Tipps & Tricks;

Bruiser-Tamyia; Robbe Florida; Florida 26; Graupner Commodore; Trail-Truck; Knick-Lenker; Future-Truck;

Thomas Hirschmann; RC-Modellbau; Schiffsmodellbau; Flugmodellbau; Video-Koffer;

Jet-Florida; Kehrer-Jet; Nurflügel; Buffalo-FX; Omega-Nan; Wasserflieger; Cessna 185; Fishbone; Video-Koffer; FPV-Video; FPV; FPV-Equipment; Rough-Rider-Tamiya; Mini-Cooper; Rough-Rider Tamiya; TH-Concept; Video-RC; FPV Video; Video-Koffer; FPV-Ente; Enten-Flieger; Zu Wasser; Zu Lande; In der Luft; Verlinkungen für Elektronik, FPV-Technik, Auto & Trucks sowie Shop's & Geschäfte; Gebrauchtes zu verkaufen; Tamiya Bruiser zu verkaufen; Tamiya Mini zu verkaufen; Tamiya Rough Rider zu verkaufen; DHC2 Beaver; Wasserflieger; Floates; Canadian Beaver, Sternmotor; Flächenstreben; Flug Shop; Fliegerei Shop; Flugzeuge & Shop; Trial & LKW; RC-Modellbau; RC-Technik; Thomas Hirschmann; Tamiya; Sand Scorcher; Tamiya - 1980; RC - 1980; Bruiser; Steyr-Haflinger; Futaba Sercice Österreich - FSÖ; Funktionsmodellbau; Haflinger; FUMOTEC; FUMOTEC ;- Funktionsmodellbau; Entlademeister; Lippos; Discharge; Florida 26 von Robbe; Florida 26 das Original; Robbe Florida; Mountaineer; Mountaineer - TAMIYA; Mountaineer - Vintage;Mountaineer - Geriebe; Bruiser-Mountaineer Getriebe; Re-Assambling Mountaineer; Getriebe Tamiya, 80ziger; Einfach cool; Smart Chargers; SLS Lader; SLS Charger; Pocket-Charger; Tamiya XR 311; XR 311 Combat;

XR311 Torsionsfederung; Torsionsfederung; Mountaineer Vintage; Mountaineer Tamiya 80ziger zu verkaufen - Vintage; Sand Scorcher Vintage; Sand Scorcher Tamiya 80ziger zu verkaufen;

Jet Antriebe, Firma Kehrer; Kehrer Modellbau; Bruiser Oberflächenvergütung; Bruiser Vernickelt; Hilux 4x4 Pickup; Hilux 4x4 Restaurierung; Hilux Tamiya Vintage Restaurierung; Tamiya Bruiser; Tamiya Hiux 4x4; Bruiser RC- Restaurierung; Mountaineer RC- Restaurierung; Hilux 4x4 RC- Restaurierung; Sand Scorcher RC- Restaurierung; RC- Restaurierung; Restaurierung eines Tamiya Bruiser; Restaurierung eines Hilux Tamiya; Sand Scorcher Restaurierung; XR 311 Restaurierung; Tamiya Mountaineer Restaurierung; Scania 1:8 RC; Scania von Schink Modellbau; Robbe Florida RC; Kehrer Jet Robbe Florida Umbau;

Das muss raus; Bruiser von TAMIYA; TAMIYA Bruiser zu verkaufen; TAMIYA Sand Scorcher zu verkaufen; Sand Scorcher von TAMIYA zu verkaufen; Repro-Decals; Vintage Decals; Tamiya Decals; MCI Racing; MCI Decals, Tamiya Bruiser zu verkaufen; Tamiya Sand Scorcher zu verkaufen; Wasserflug; Wasserfliegen; Beaver; DHC2 Beaver; Bruiser Tamiya zu verkaufen; Sand Scorcher Tamiya zu verkaufen; Twin Otter; VQ-Modell-TO; 2-Mot - Twin Otter;

Der Modellbauer; Concept Modellbau; RC-Modellbau; RC-Wasserflug; Technische Daten Beaver; Technsiche Daten Omega; Technische Daten Buffalo; Technische Daten Twin Otter; Technische Daten FPV Federvieh; Turbo Beaver; T2M Turbo Beaver; RC Turbo Beaver; Fazit RC Turbo Beaver; Zu verkaufen : Commodore von Graupner; Zu verkaufen : Vintage - Sand Scorcher - Tamiya; Zu verkaufen: Vintag - Toyota Hilux - Tamiya; Zu verkaufen: Vintage - Bruiser - Tamiya; Piper PA18; Piper ; PICHLER Piper PA18 1,6m; 2m Erwin; 2m Segler Erwin; 2m Erwin PCM; Christen Husky; Folieren Piper PA18; Motorträger Boost40; Fahrwerk Graupner Husky; Leitwerk folieren; Schwimmer Graupner Husky; Schwimmer für Piper; Schwimmer für die Piper; RC Wasserschwimmer; Piper PA18 und Schwimmer; RC Piper mit Schwimmer; Buffalo FX79; Buffalo FX79; Upgrade Buffalo - Horten; Twin Otter mit Fahrwerk; Twin Otter Land; TO Fahrwerk; FX79 Redesign; FX79 new; Buffalo Upgrade; Horten RX; Ford F-150; Tamiya F-150; F-150 Racing Truck; Motor-Differenzierung; 2-Mot Steuerung; Sommerwind - Robert Schweißgut; Sommwerwind Nurflügler; Schweißgut Eyecatcher; Robert Schweißgut; Bau Sommerwind - Robert Schweißgut; Baubericht Sommerwind; Baubericht Robert Schweigut; Bügelfolie transparent; Transparente Bügelfolie; Transparente Folie aufbügeln; Graupner TAXI; Graupner Taxi Wiederaufbau; Taxi 1 von Graupner; Wiederaufbau Graupner Taxi; Cirrus SR22; Cirrus von E-Flight; Cirrus SR22 Horizon Hobby; Cirrus SR22 - RC; Schmimmer Taxi Graupner; Graupner Taxi Schwimmer; Schwimmer-Bausatz Graupner; Graupner TAXI Schwimmer; Schwimmer für Graupner TAXI; Hybrid-Antrieb, Graupner Taxi; Graupner Taxi Kombi-Antrieb; Fake Antrieb Graupner Taxi; MonsterTronic Ladegeräte; Benzin Piper; Piper 2,2m mit Benzin; Piper 2,2m mit DLE20; DLE20-Piper; Kodiak 100 RC; Kodiak 100 Daher RC; Kodiak Stol RC; DAHER-Kodiak 100; RC Kodiak 100; Kodiak 100 von DAHER/QUEST; QUEST Kodiak100 - RC; DAHER-QUEST RC-Kodiak 100; RC - Quest Kodiak 100; Progo von Robbe; Robbe Progo aus den 80-zigern; Robbe Progo; Robbe Progo Nauaufbau; RC Kodiak100 model construction; Cessna Cardinal AVIOMODELLI; Cessna Cardinal 212cm; Robbe Proge brushless; Robbe Progo elektrisch; Progo elektrisch; Wasserschiebe-Bilder; Toyota Tonka; RC Tonka Truck; Toyota Concept RC Truck; 3D Druck - RC Überrollbügel; TONKA - Toyoty Truck; Tonka Toy; Tonka RC Toy; Tonka Australia Truck; Tonka Concept Truck; Kugellager; Kugellager - Stückzahlen; Carina von Graupner; Graupner Carina Modellboot; Robbe Florida - Stingray; Stingray 225SX; Stingray 225SX RC Umbau; Nautic von Graupner - Restaurationsobjekt; Restauration Nautic Graupner; Restauration Nautic von Graupner; Nautic von Graupner; Nautic, neu aufgebaut; Nautic Wiederaufbau; 1:18 Modell; Center Console Boat RC; Suchen & Finden; RC Links; Link; Schiffsmodellbau; Link Flugmodellbau; RC Formula 387; RC Center Console Boat; Formula; RC Formula; TRAXXAS TRX4 3D-Druck-Teile; TRAXXAS TRX4 3D-DRuck; GHOST - Stealth RC; RC Stealth Boat; GHOST RC Boat; RC-Stealth; Stealth RC;