Future Truck.... Auto Modellbau

zur Vorgeschichte....

Hinzu kommt, dass ich bisher nur im Trial Bereich meine Modelle angesiedelt hatte und mein letzter Truck ein 1:8 er Scania war.

Irgendwann ergab es sich jedoch, dass ich mit einem Freund bei einem kühlen Bier im Sommer 2003 in einem Gastgarten saß und wir so über ein neues Projekt meinerseits sprachen.

Man scherzte hin und her und so durch eine Laune heraus meinte mein Kumpel, in Anlehnung an mein Hobby, der manntragenden Segelfliegerei, ich solle mir doch ein Fahrzeug bauen, welches auch fliegen kann........!! das jedoch eher scherzhaft gemeint !!

Verrückte Idee meinte ich, die Technik bekomm ich nie in so ein Gefährt....aber da kam mir eine Fernsehserie aus den 80ern in Erinnerung.

Lief damals unter dem Namen „ Highwayman“ mit Sam Jones. Hier wurde ein spacig aussehender schwarzer Truck kurzerhand zum Hubschrauber......

Der Aufbau...

Vorder & Hinterachse:

Da die Achsen von Außen kaum zu sehen sein würden und für die Optik keine Relevanz hatten, organisierte ich mir von einem Vereinskollegen 2 Wedico Standard Achsen. Für die Vorderachsen kamen Tamyia-Achsen zur Verwendung sowie Aluprofile aus dem Baumarkt.

Der Motor samt Getriebe war vorhanden, Felgen und Reifen für meine damaligen Vorstellungen aus dem Buggy Bereich. Hier stimmte der Durchmesser und die Reifen hatten in etwa die gleiche Breite wie die Doppelbereifung der Hinterachse… zumindest vorerst.

Mit all diesem Material konnte erst einmal mit dem Bau begonnen werden.....

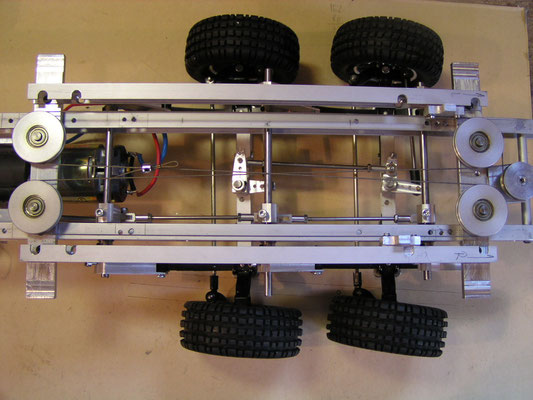

Der Rahmen selber wurde aus zwei 85 cm langen 20x10x1,5mm Alu U-Profil gefertigt, die an 3 Stellen, vorne Mitte und hinten mit Distan-Zwischenstücken verbunden wurden.

Das ergab einen vorerst stabilen Rahmen, um alle erforderlichen Aufbauten aufzunehmen. Mit zunehmender Baustufe würde das ganze Chassis von selbst Steifigkeit bekommen, also konnte hier erst mal an Material gespart werden.....

Die Hinterachsen wurden als Pendelachsen ausgeführt, wobei die Aufnahmen der Felgenmitnehmer ein wenig überarbeiten werden mussten, damit eine Wedico Achse auf eine Tamyia Felgen passt.

Die seitlichen Rahmenbefestigungen für das Pendelaggregat wurde aus Alu auf der Fräse erstellt, die restlichen Teile entstanden aus 2mm Alu Kugelköpfen und M3 Gewindestangen......

Hubmechanik:

Der ganze Truck sollte für sich alleine ein selbstständiges Fahrzeug sein, welches in seinem Inneren ein zweites, unabhängig vom Ersten gesteuertes „Vehikel“ aufnehmen sollte.

Zu diesem Zweck, müsste die Kabine bzw. der Aufbau sich irgendwie öffnen, damit man Aus- und Einfahren kann.

Dazu würde eine Rampe benötigt werden, die ebenfalls je nach Bedarf aus- und einfahren konnte. Eine absenkbare Nase, damit die Rampe auch bis auf den Boden reichte und zu guter Letzt einen absenkbaren Rahmen mittels liftbarer Vorderachsen, denn nur die Nase zu senken, würde nicht ausreichen....reicht ja für’s Erste !!

Eine Anhebung mittels Servo sollte ausgeschlossen werden, da der Kraftaufwand zu hoch gewesen wäre.

Blieb also nur der altbewährte Spindeltrieb, der durch einen Getriebemotor ausgeführt werden konnte.

Die Befestigungspunkte der Blattfedern erhielten Hubwippen, die seitlich am Rahmen angebracht wurden und mittels Stahlwelle zu beider Seiten gleichmäßig verdreht wurden. Durch eine Verdrehung der drei Wellen, an denen die Wippen montiert sind, werden die Befestigungspunkte der Blattfedern gleichzeitig angehoben, bzw. abgesenkt.

Diese Verdrehung wird durch den besagten Spindeltrieb ausgeführt. Dieser ist leicht versetzt aus der Mitte unter dem Rahmen angebracht und wird mittels eines MAXON Motors mit getriebe 120:1 betrieben.

Dadurch wurden die beiden Achsen gemeinsam angehoben und so der ganze Rahmen im Vorderbereich um ca. 25 mm vertikal verändert.

Einziges Manko: Aufgrund der Anordnung der Blattfedern ( das Ende der ersten Feder ist über ein Zwischenstück mit dem Anfand der zweiten Feder verbunden), entsteht ein ungleichmäßige Sturz beider Achsen beim Liftvorgang.

Derzeit ist die Mechanik so ausgelegt, dass bei Fahrbetrieb alle 4 Räder der Vorderachse den Boden berühren, um das nicht unwesentliche Gewicht von ca. 5kg zu tragen…..

Lediglich im abgesenkten Zustand entsteht eine minimale Entlastung an der hinteren Vorderachse………was soll’s !!

Das Ganze hat jedoch einen Nachteil: die im Handel erhältlichen Motoren, wie auch Dieser, sind nur für radiale Bewegungen ausgelegt, d.h. dass sie Ausschließlich für Kräfte vorgesehen sind, die normal zur Achse einwirken.

Nun soll aber mit dem Motor eine Kraft ausgeübt werden, die in gleicher Achse auf die Motorwelle wirkt.

Das geht mit der Zeit nicht gut, denn irgendwann wird das der Motor nicht mehr mitmachen und die Lager im Inneren nachgeben.

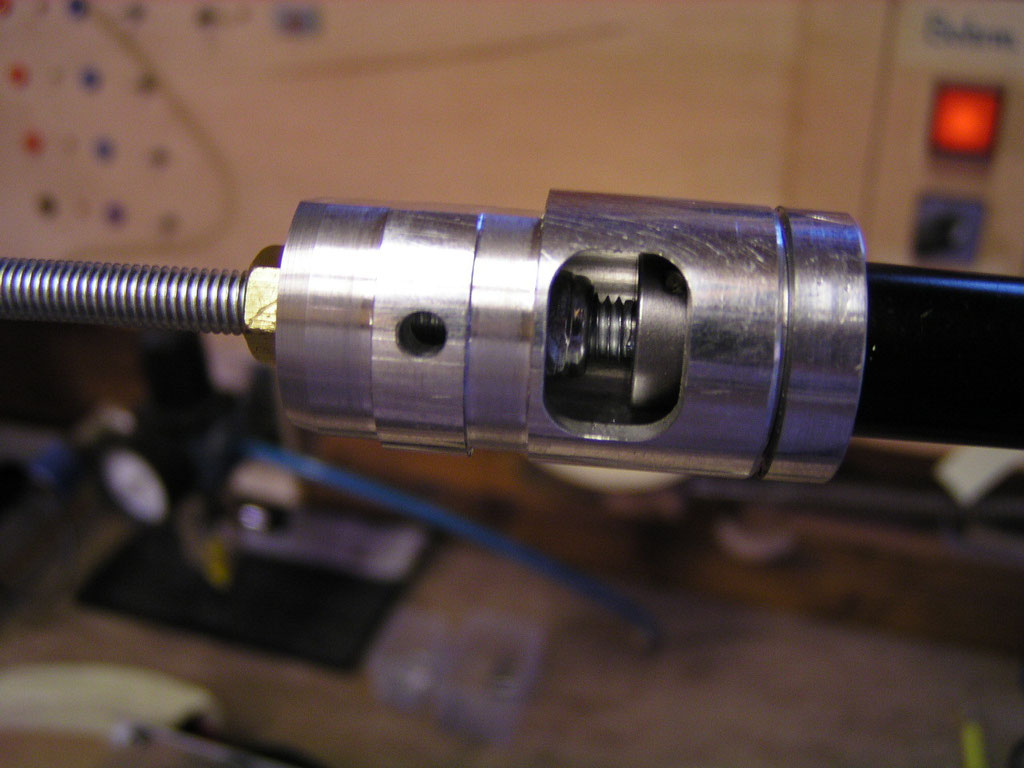

Zu diesem Zweck wurde ein Gegenstück für die Spindel erstellt, welches die axiale Kraft aufnimmt. Mittels eines kleinen Kardanstückes aus dem RC Rennsport wird nun die Kraftübertragung zwischen Spindel und Motor hergestellt und das Spiel beim Heben und Senken ausgeglichen. Nun gibt es kein Problem mehr mit der Axialen Kraft, der Motor braucht dieser Krafteinwirkung nicht mehr entgegenwirken.

Die Lenkung für die beiden Achsen wurde mit je einem Servo pro Achse realisiert, die über die Mischung der Fernsteuerung entsprechend der Lenkgeometrie eingestellt werden kann. Möglicherweise wird es hier noch eine Veränderung geben, die jedoch kurzfristig entschieden und realisiert werden könnte, sobald sich bei der Testfahrt Probleme einstellen. Ist jedoch nie passiert…….

Die Rampe...

Wie schon erwähnt, soll das zukünftige Zweitfahrzeug nach Absenken der Nase und des Rahmens über eine Rampe auf die Straße heraus fahren. So sieht es zumindest der Konstrukteur vor!

Diese Rampe soll sich nun so aus ihre „Garage“ herausschieben, dass sie wie ein Garagentor faltbar, über die abgesenkte Nase nach unten auf Straßenniveau gleitet.

Die erste Konstruktion sah vor, dass zwischen zwei außen laufenden Schienen und zwei Motoren diese Bewegung ausgeführt werden sollte.

Dies scheiterte allerdings an den beiden doch geringfügigen Drehgeschwindigkeiten der Motoren, die dann ein Verkannten der Rampe zwischen den beiden Außenführungen zur Folge hatte.

Eine weitere Variante mittels Seilzug, der viel zu schnell abspulte, scheiterte ebenfalls...

...eine weitere Variante...

Die nächste Alternative wurde dann beibehalten und ausgeführt...

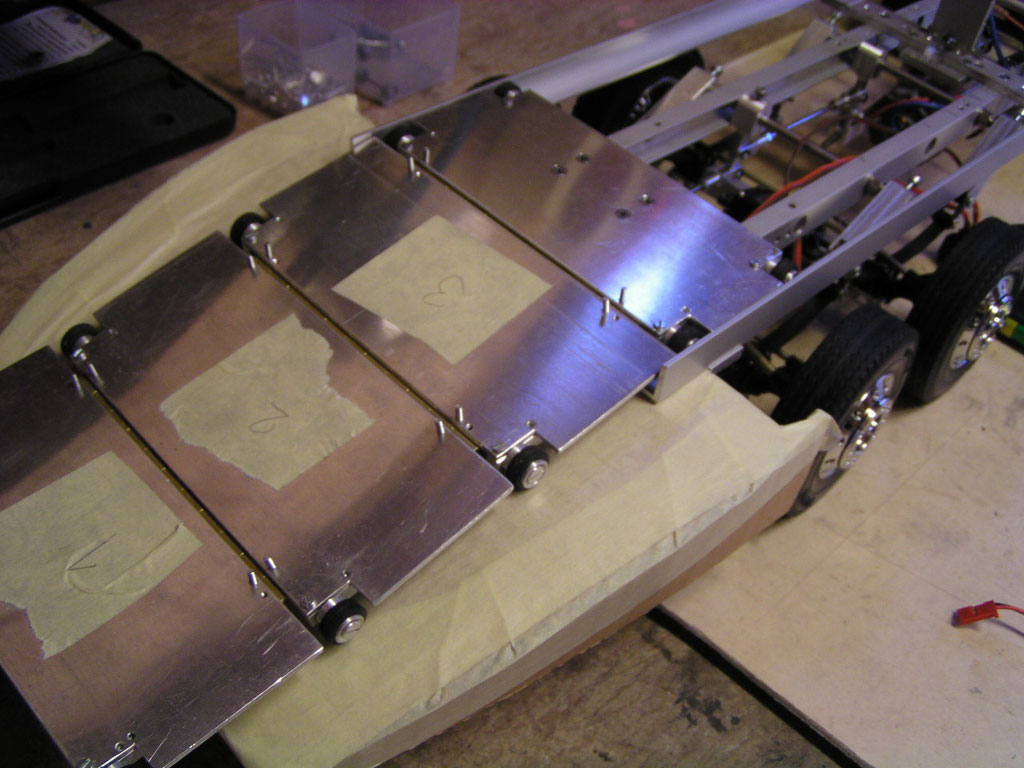

Mittels eines Schlittens in der Mitte wird die Rampe geschoben bzw. gezogen und läuft auf Rollen, die aus kleinen Gummi-Reifen eines 1:87 Modells und selbst gedrehte Felgen entstanden.

Die Teile der Rampe selber bestehen aus 2mm Aluplatten mit kleinen Klavierscharnieren.

Der ganze Mechanismus ist so ausgelegt, dass beim Ausfahren der Rampe auch gleichzeitig mechanisch die Nase durch ihr Eigengewicht so weit bis zur Straße abgesenkt wird, bis sie von selbst aufliegt. Dies kann jedoch erst nach Absenkung des Rahmens erfolgen, da sonst der Winkel zwischen Rampenausgang und Nasenneigung zu groß wäre.

Funktioniert mittlerweile recht gut, einzig und alleine das Geräusch dabei war anfänglich noch ein wenig störend.

Dies lag an der verendeten Gewindestange und der Metallführung. Diese Spindel blieb und das Mitnehmerstück wurde gegen Eines aus Polistyrol getauscht. Dadurch konnte das Geräusch verringert werden.

Die Rampe als Solche, ist wie ein Garagentor aufgebaut und die Gelenke sind nichts anderes als kleine Klavier-Bänder....Zwar eine kleine Schrauberei, aber dafür zum Null-Tarif....

Schließlich wurden seitlich noch kleine 3mm Lächer für eine LED Beleuchtung vorgesehen. damit das Zweitfahrzeg raus und rein findet......

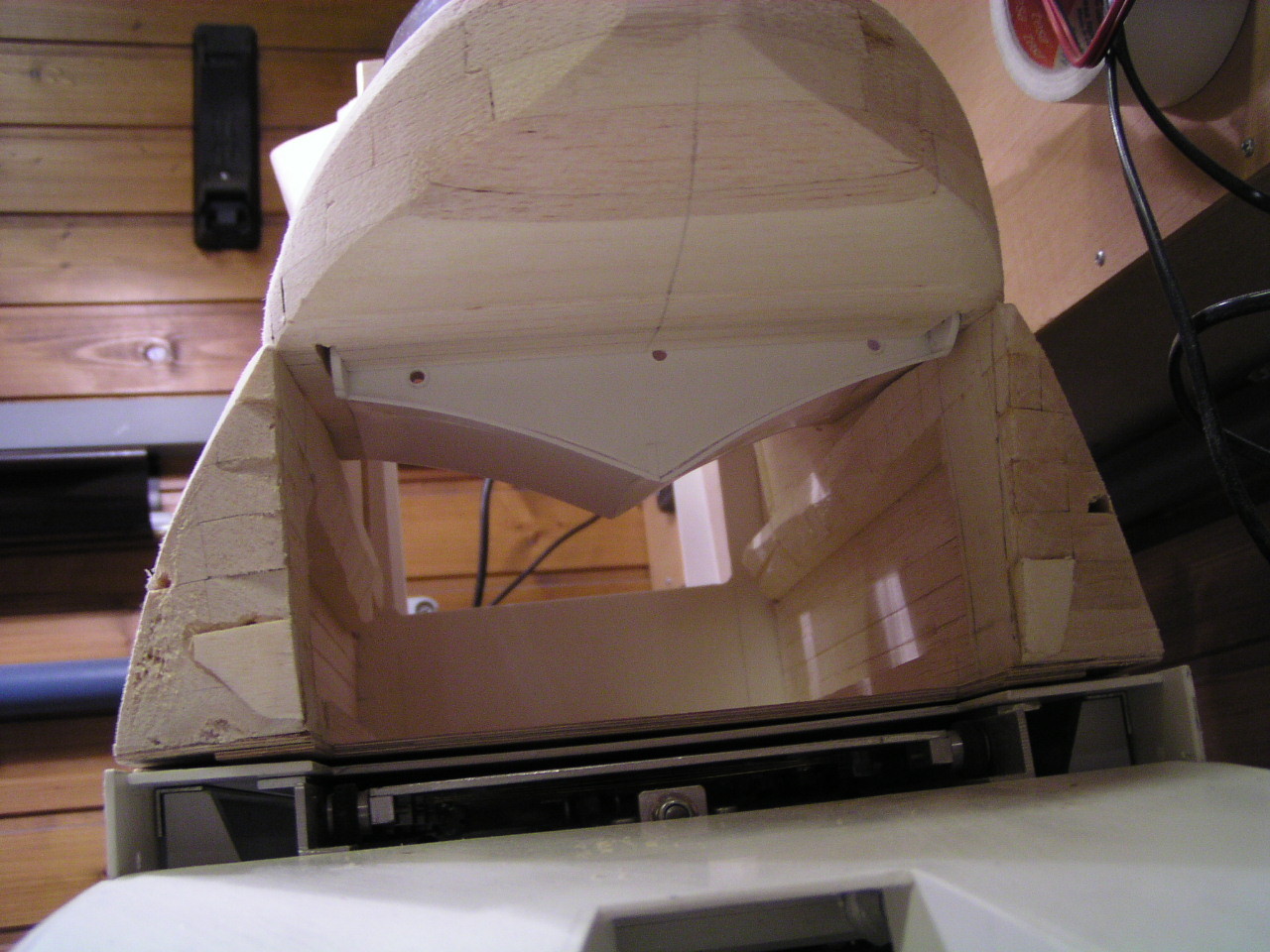

Karosserie-Aufbau:

Hier traute ich mich lange Zeit nicht darüber, da ich keine Ahnung hatte, wie ich die Formgebung realisieren sollte. Versuche mit Karton und anschließend mit Polyesterharz erzielten ein eher armseliges Ergebnis, da sich die Verarbeitung enorm in die Länge zog.

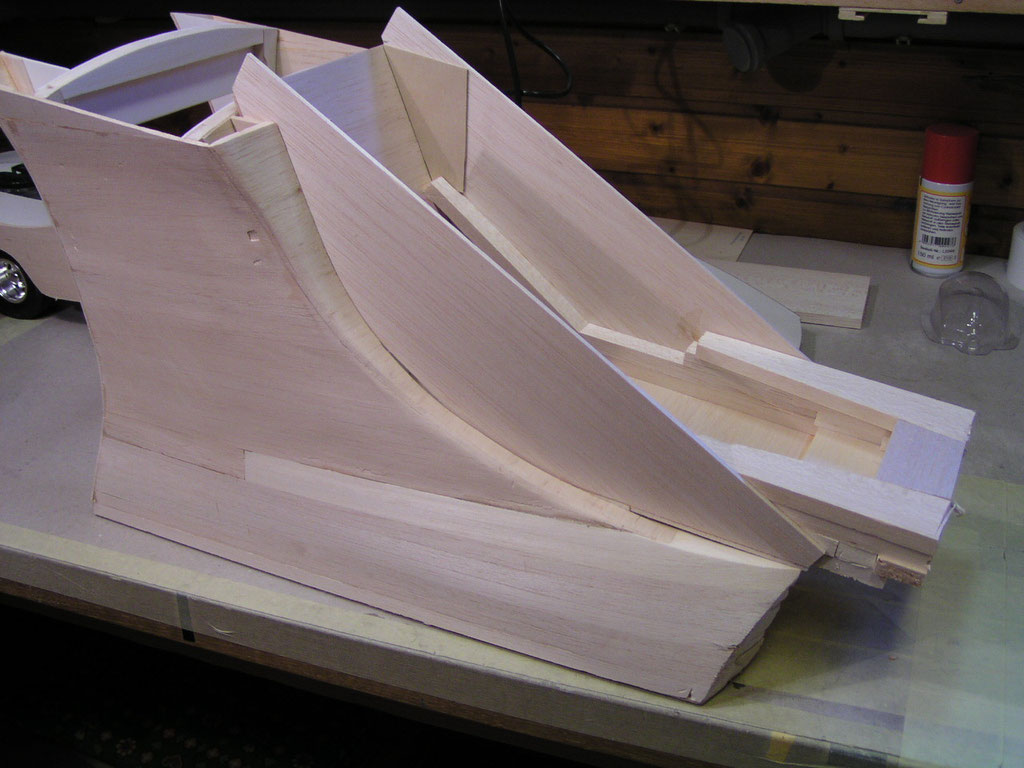

Wieder wurden ein paar Tipps bei Vereinskollegen und Freunden eingeholt und beim Händler meines Vetrauens größere Mengen von Balsa Platten unterschiedlicher Stärke geordert.

Den fragenden Blick des Verkäufers, ob ich ich denn das viele Balsa

als Brennholz verwenden wolle, konnte dementiert werden.

Die Balsaplatten wurden nun Schicht für Schicht für jede Seite auf die entsprechende Form zugeschnitten, wobei nicht so genau auf die Einhaltung der Abmaße geachtet werden musste, da sowieso der Schleifklotz zum Einsatz kam.

Da die Kontur ja nicht einfach von unten nach oben gerade verläuft sondern sich nach innen wölbt, musste die Balsaplatten entsprechend vorerst miteinander verkleben werden, bevor weiterverarbeitet werden konnte.

Nach dem Trocknen wurde dann das ganze zugeschnittene Teil verklebt und erhielt somit eine gleichbleibende Wölbung ohne Stoßkante.

Mit dem Übergang zwischen Unter- und Oberteil des Aufbaus musste ein wenig experimentiert werden, da der Spalt dazwischen so gering wie möglich und eine optimale Passung erreicht werden sollte.

Der Unterteil sollte ja mehrere Funktionen erfüllen:

-Zweitfahrzeug sollte Platz haben

-die Hubmechanik für das Führerhaus

-Bordelektronik

Das alleine war ja nur die halbe Miete. Es sollte ja auch noch eine

Fahrer-Kabine entstehen, ähnlich wie seinerzeit aus dem Film und die sollte sich nach oben öffnen, um den darunter befindlichen Zweitfahrzeug die Ausfahrt zu

ermöglichen......

Bei diesem Oberteil wurde erst Behelfsrahmen aus Balsaplatten erstellt, in dem dann wieder wie beim Unterbau Schicht für Schicht die Balsaelemente einklebte werden konnten.

Mit der Zeit erhielt das Ganze eine gewisse Festigkeit und durch den schichtweisen Aufbau in Anlehnung an die gewünschte Kontur bleib auch die Schnitz- und Schleifarbeit gering.

Als dann alles aufeinander geschichtet war, konnte nun auch hier mit der Schleifarbeit begonnen werden.

Die einzige Schwierigkeit dabei war, beide Seiten so identisch wie möglich zu gestalten, damit die Optik darunter nicht litt...

Mit Lineal, Winkel und ein paar Behelfs-Schablonen konnte aber auch das Problem gelöst werden.

Die in sich gebogene Form wurden mittels eines Schleiftellers erreicht, der auf die Bohrmaschine gespannt mit geringer Drehzahl gespannt wurde.

Die Bearbeitung mit Balsaholz schien mir zur damaligen zeit am schnellsten und zielführensten zu sein., es war aber auch eine riesige Staubarbeit, die man nicht am Wohnzimmertisch durchführen sollte.......

Tormechanik:

Wenn der ganze Aufbau geschlossen ist, so wird auch das Bereich zwischen den beiden Seitenteilen und der Kanzel durch eine Verblendung, dem sogenannten „Tor“ abgedeckt.

Wenn sich nun der Oberteil für das Herausfahren des Zusatzfahrzeuges öffnet, so würde dies einerseits die Optik stark beeinflussen, andererseits das heraus fahren behindern.

Aus diesem Grund wurde eine Mechanik konstruiert, mit der ich das Tor nach Anheben des Oberteiles einklappen kann.

Die Lagerung des Tores wurde so gewählt, dass mittels einer Feder, die sich um die Achse verdreht, das Tor sich immer in herabgelassenen Zustand befindet. Mittels leichten Fingerdruck nach innen kann man hier immer wieder eingreifen.

Somit muss der Antrieb nur in eine Richtung eine Bewegung, nämlich Zugbewegung ausführen, in die andere Richtung erledigt dies die Federkraft.

Das Getriebe wurde aus PS Platten erstellt, die zuvor miteinander mit REVELL-Kleber verklebt wurden. Alt bewährte Technik…….

Auf der Fräse wurden die beiden Seiten miteinander bearbeitet und gebohrt, um bei den Lagerungen einen möglichst exakten Lauf zu erzielen.

Als Distanz dienen 3mm Messinghülsen, die mit 2mm Schrauben verbunden wurden.

Nach Fertigstellung des gesamten Getriebes wurden noch seitliche Platten angeklebt, damit die gesamte Einheit mit dem Torscharnier verschraubt werden kann. Somit ist es zu Wartungszwecken jederzeit zugänglich.

Da die Ansteuerung über einen Seilzug erfolgt, wurden zur Umlenkung des Zugseiles Umlenkrollen gedreht, die eine 3mm Bohrung als Lager aufweisen.

Mittels Messinghülse wurde auch hier eine Fixierung am Grundmaterial erreicht, ohne den Rollenkörper zu verklemmen.

Als zusätzliche Dämpfung beim zuziehen des Tores wurde an dem einem Ende des Seiles ein Stück eines O-Ringes verwendet, welches zusätzlich etwas nachgeben kann, ohne dass ein Riss des Seiles erfolgt.

Für die Endabschaltung wurde die bewährte Dioden unterstützte Mikroschalter-Technik verwendet.

Sobald die Mikroschalter den Stromkreis unterbrechen, wäre ja ein weiterer Betrieb nicht mehr möglich. Mit den überbrückenden Dioden über den Mikroschaltern ( in entgegengesetzter Richtung geschalten ! ). Das wird durch die beiden Bauteile ( zB. 1N 4001 oder 1N 4148) unterbunden.

Beim Schließen drückt das Tor auf die Blechfahne des einen Schalters und unterbricht hier den Stromfluss, beim Öffnen hingegen wird der Kontakt durch Anziehen an einem Seil unterbrochen.

Diese Schaltungen existieren in hinreichender Anzahl im Internet , die Funktion ist jedoch immer die Gleiche.

Die Steuerung erfolgt dermaßen, dass sich zuerst die Haube ein Stück öffnet, dann wird über einen zweiten Mikroschalter, der sich an einer bestimmten Stelle der Hubmechanik befindet, der Stromkreis für das Torsystem freigegeben, und es öffnet sich.

Sobald dann das Tor offen ist, wird es durch den Endschalter gestoppt, unabhängig, ob die Haube bereits ihren Endpunkt erreicht hat, oder nicht. Beim Schließvorgang starten dann sowohl Tor als auch Haube mit dem Vorgang, wobei das Tor schneller die Ursprungslage erreicht und die Haube dann mit dem geschlossenen Tor zugeht.

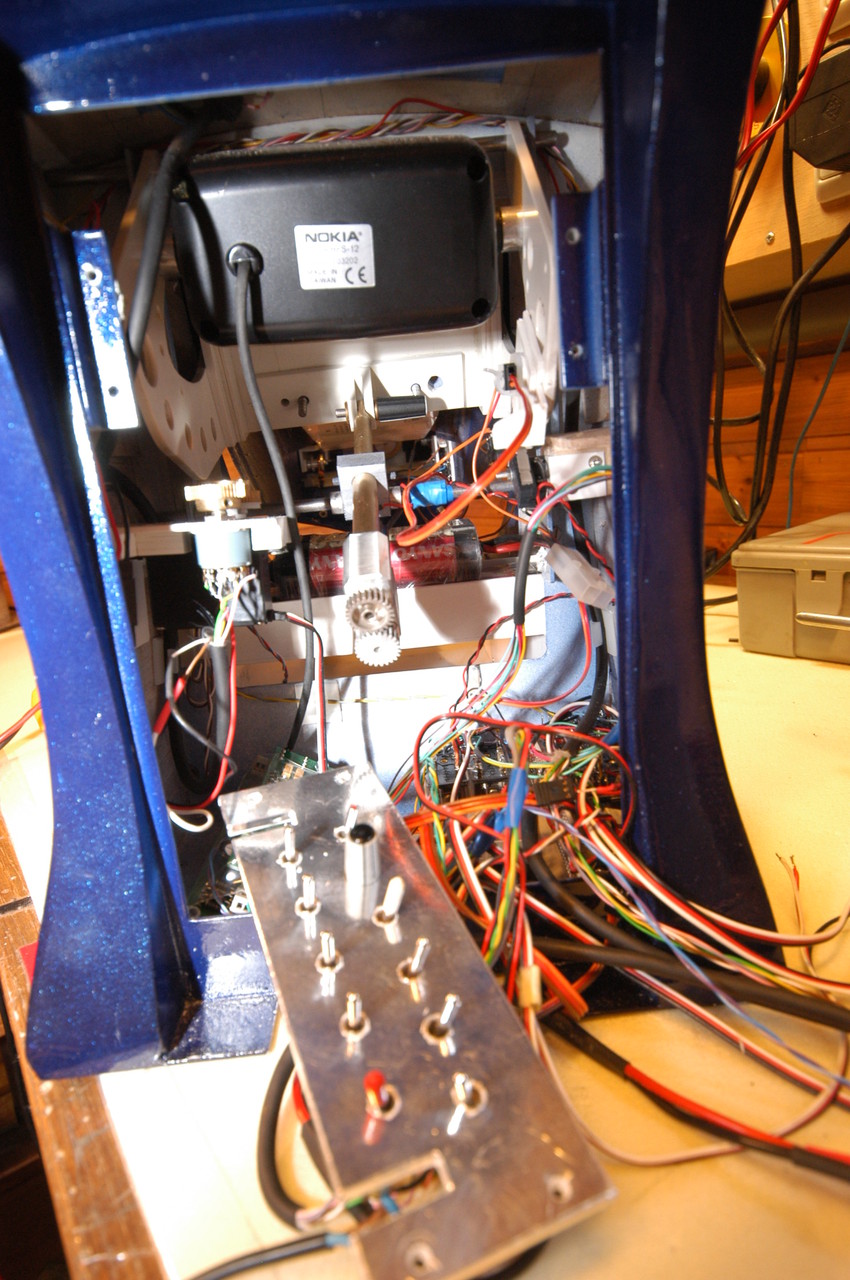

Hubmechanik - Fahrerhaus:

Wie bereits schon Anfangs erwähnt, soll das zweite Fahrzeug im Inneren des LKWs untergebracht sein. Zum Herausfahren ist es notwendig, dass sich ein Teil des Aufbaues hebt und somit das Herausfahren des Fahrzeuges ermöglicht.

Der Aufbau besteht ja nun aus Balsa und ist nicht besonders schwer.

Demnach ist der Kraftaufwand zum Heben nicht sonderlich groß, ebenso der Weg zum Öffnen. .

Wieder kam der Getriebemotor von MAXON zum Einsatz, allerdings durfte die Baulänge nicht zu lange sein, da es nicht so viel Platz im Inneren des Aufbaues gibt.

Dafür wurde eine Lösung ausgedacht, dass sich der Motor unter der Hubspindel parallel dazu befindet und mittels Zahnräder die Kraft auf die Spindel überträgt. Wie schon einmal beschrieben werden in dieser Ausführung auch keine axialen Kräfte auf den Motor übertragen, sondern nur auf dem Grundkörper der Spindel.

Bei der Hubspindel wurde auf bestehende Teile zurückgegriffen.

Ein Messingrohr mit 100 mm Länge, 10mm Durchmesser und 1mm Wandstärke bildet den Zylinder.

Ein 8mm Messing- Vollmaterial mit 85mm Länge wurde auf der einen Seite mit einem M4 Gewinde versehen und von der anderen Seite mit einem 6mm Bohrer bis 80mm aufgebohrt. Dieser Teil bildet später den beweglichen Teil im Hubzylinder.

Aus einem Alu Vollmaterial wurde ein 30x30x15mm großer Block gefräst und so in die Fräse gespannt, dass man die beiden Bohrungen für den Hubzylinder ( Durchmesser 10mm ) sowie den Maxon -Motor

( Durchmesser 13mm ) im entsprechenden Abstand nebeneinander bohren konnte. DiMittels zwei Zahnräder wird dann die Drehung auf die Spindel übertragen, wobei der Motor dir Drehrichtung vorgibt und die Hubspindel die achsiale Kraft aufnimmt.

Für das Ende des beweglichen Teiles, also dem „Hubzylinder“ habe ich aus einem Messing Vollmaterial ein entsprechenden Endstück gedreht, auf der Fräse dann die Abflachung gefräst und es dann auf die Schubstange des Hubzylinders verpresst.

Für die elektrische Ansteuerung habe ich auf elektronischen Schnick-Schnack verzichtet sondern auf simple Dioden zurückgegriffen.

Sie lassen je nach Polung nur eine Drehrichtung zu und die beiden Endschalter geben die Endposition vor......

...und dann der Kleinkram...

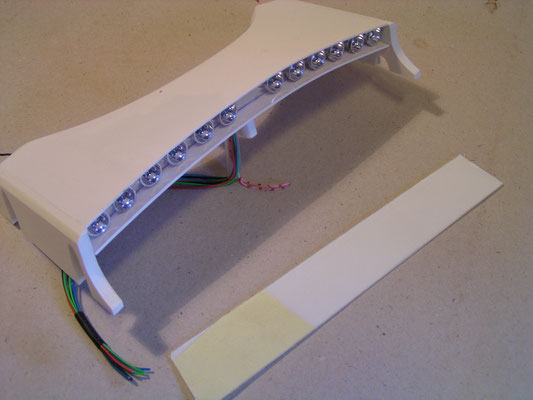

Der Truck erhielt noch vilele kleine Details wie Attrappen für Lufteinlässe der beiden Turbinen.......auch noch einen Lichtbügel über dem Cockpit, der aus PS entstand und mir viele Stunden gekostet hat. Er stellte ein massives Teil dar und wurde als teil der ganzen Karosserie ausgeführt.

Er wurde nicht nur einfach ein- und ausgeschalten, sondern die lED's werden über eine Steuerung von außen mit nur 2 lEED nach innen zu auf alle LED geschalten...

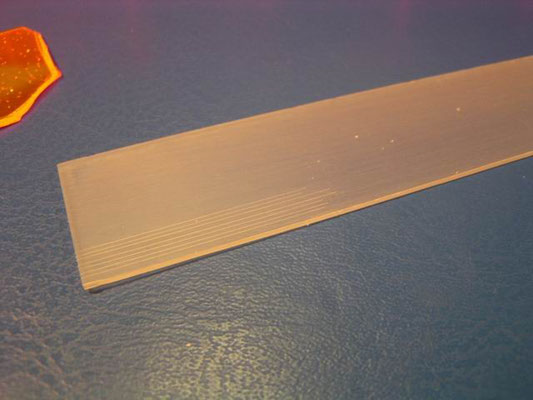

Angesehen von den vielen Kleinarbeiten für die Beleuchtung und der Blinker, die aus Plexigls erstellt und hinterleuchtet sind, gabe es noch viele andere Deteils, die ich umsetzen wollte........

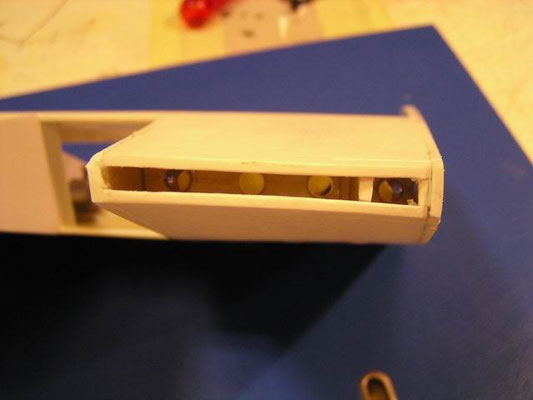

Auch die Beleuchtung in der absenkbaren Schnautze, die sich ja noch vorne hin verjüngt, müsste gestaltet werden.......

ein schier endloses Projekt......

....der Blinker...

...der Lichtbalken...

Die Nasenkonstruktion...

Die Sattelplatte...

Die Rückwand...

Vorbereitung zum Lackieren:

Alle Teile waren nun fertig gestellt, es konnten nun mit der Bearbeitung der Holzoberfläche zur Vorbereitung der Lackierung gehen.

Über Vereinskollegen und einige Recherchen im Internet wurden Materialien bei einem einschlägigen Modellbaugeschäft geordert und probeweise auf Einzelteilen ausprobiert.

Die Oberflächen werden vorerst mit dem Mittel eingestrichen, dabei handelt es sich um ein ähnliches Material wie Porenfüller, damit das Holz vor Wasser geschützt wird und sich vorerst mal die Poren aufstellen.

Danach werden mit einer Art Spachtelmasse die gröbsten Vertiefungen, Risse und Dellen ausgebessert.

Nach dem Trocknen ergibt es eine zumindest gleichmäßige Oberfläche , die mit der dritten , harzartigen Substanz überzogen wird.

Es ist zwar eine riesige Arbeit, da teilweise Arbeitsschritte wiederholt werden müssen, damit das gewünschte Ergebnis erzielt wird, aber glücklicherweise handelt es sich ja nur um ein Modell. Außerdem entschädigt die Aussicht auf ein schönes, außergewöhnliches Fahrzeug....

zurück vom Airbrusher...

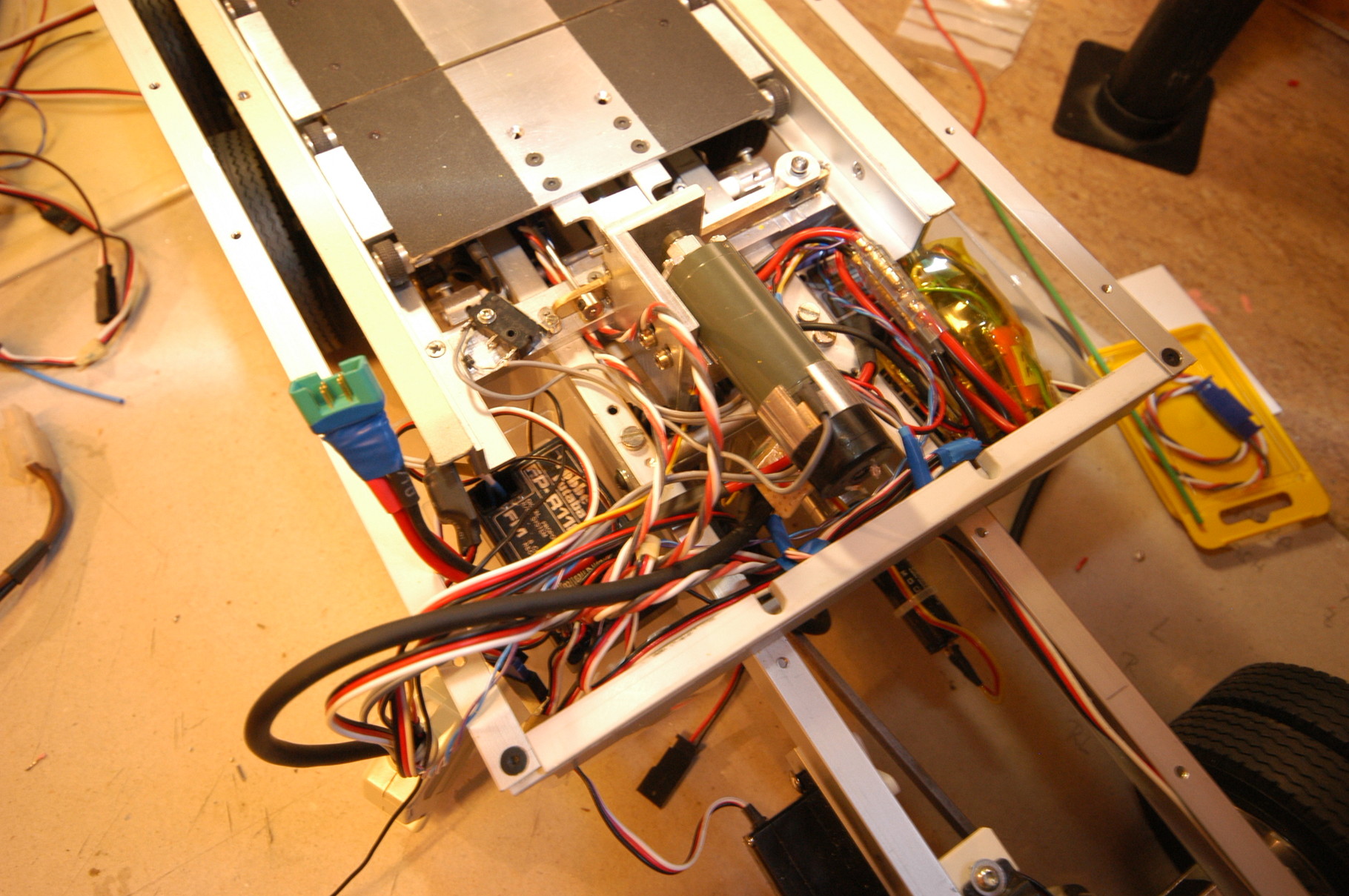

Horror : Elektronik-Einbau:

Technische Daten:

Fernsteuerung : Robbe Futaba FC 16, Vollausbau

Antriebs-Motor : RS450 Standard Tamyia Motor

Getriebe : 2 Gang, Eigenbau

Hubmotoren : MAXON Gear, GP013A024-0067C1A00A für Kanzel;

Getriebeeinheit mit Zahnriemen vom Wühltisch für die

Sattelplatte;

RB Motor ( Conrad) für Chassis;

Fahrtenregler : Rokraft 100E ( 8211 )

Elektronik : 8 Relais mit je 4 Umschalter für die 4 Sonderfunktionen

62 LEDs für Beleuchtung

Ansteuerung : Multi Switch Decoder (8101 + F1512)

Blinker : Morris Modelltechnik (Flash Light )

Bremse/Rückfahrlicht : Morris Modelltechnik ( BaBra )

Räder : Tamyia

Vorderachse : 2xTamyia

Hinterachse : 2xWedico ( nicht gesperrt)

Soundmodul : Beier Electronic

Gewicht : 14 kg

Länge : 96cm

Breite : 28cm

Höhe : 46 cm

Bauzeit : mit Unterbrechung ca. 20 Monate

Baumateralien : 2mm Polystyrolplatten; 15 Stk. Superkleber für Balsaholz;

Schlagworte.....

Auto-Modellbau; Schiffs-Modellbau; Flug-Modellbau; FPV-Modellbau; Verlinkungen; Gebrauchtes; RC-Holzwurm; RC -Modellbau; Balsa-Modellbau; RC-Technik; RC; Tipps & Tricks;

Bruiser-Tamyia; Robbe Florida; Florida 26; Graupner Commodore; Trail-Truck; Knick-Lenker; Future-Truck;

Thomas Hirschmann; RC-Modellbau; Schiffsmodellbau; Flugmodellbau; Video-Koffer;

Jet-Florida; Kehrer-Jet; Nurflügel; Buffalo-FX; Omega-Nan; Wasserflieger; Cessna 185; Fishbone; Video-Koffer; FPV-Video; FPV; FPV-Equipment; Rough-Rider-Tamiya; Mini-Cooper; Rough-Rider Tamiya; TH-Concept; Video-RC; FPV Video; Video-Koffer; FPV-Ente; Enten-Flieger; Zu Wasser; Zu Lande; In der Luft; Verlinkungen für Elektronik, FPV-Technik, Auto & Trucks sowie Shop's & Geschäfte; Gebrauchtes zu verkaufen; Tamiya Bruiser zu verkaufen; Tamiya Mini zu verkaufen; Tamiya Rough Rider zu verkaufen; DHC2 Beaver; Wasserflieger; Floates; Canadian Beaver, Sternmotor; Flächenstreben; Flug Shop; Fliegerei Shop; Flugzeuge & Shop; Trial & LKW; RC-Modellbau; RC-Technik; Thomas Hirschmann; Tamiya; Sand Scorcher; Tamiya - 1980; RC - 1980; Bruiser; Steyr-Haflinger; Futaba Sercice Österreich - FSÖ; Funktionsmodellbau; Haflinger; FUMOTEC; FUMOTEC ;- Funktionsmodellbau; Entlademeister; Lippos; Discharge; Florida 26 von Robbe; Florida 26 das Original; Robbe Florida; Mountaineer; Mountaineer - TAMIYA; Mountaineer - Vintage;Mountaineer - Geriebe; Bruiser-Mountaineer Getriebe; Re-Assambling Mountaineer; Getriebe Tamiya, 80ziger; Einfach cool; Smart Chargers; SLS Lader; SLS Charger; Pocket-Charger; Tamiya XR 311; XR 311 Combat;

XR311 Torsionsfederung; Torsionsfederung; Mountaineer Vintage; Mountaineer Tamiya 80ziger zu verkaufen - Vintage; Sand Scorcher Vintage; Sand Scorcher Tamiya 80ziger zu verkaufen;

Jet Antriebe, Firma Kehrer; Kehrer Modellbau; Bruiser Oberflächenvergütung; Bruiser Vernickelt; Hilux 4x4 Pickup; Hilux 4x4 Restaurierung; Hilux Tamiya Vintage Restaurierung; Tamiya Bruiser; Tamiya Hiux 4x4; Bruiser RC- Restaurierung; Mountaineer RC- Restaurierung; Hilux 4x4 RC- Restaurierung; Sand Scorcher RC- Restaurierung; RC- Restaurierung; Restaurierung eines Tamiya Bruiser; Restaurierung eines Hilux Tamiya; Sand Scorcher Restaurierung; XR 311 Restaurierung; Tamiya Mountaineer Restaurierung; Scania 1:8 RC; Scania von Schink Modellbau; Robbe Florida RC; Kehrer Jet Robbe Florida Umbau;

Das muss raus; Bruiser von TAMIYA; TAMIYA Bruiser zu verkaufen; TAMIYA Sand Scorcher zu verkaufen; Sand Scorcher von TAMIYA zu verkaufen; Repro-Decals; Vintage Decals; Tamiya Decals; MCI Racing; MCI Decals, Tamiya Bruiser zu verkaufen; Tamiya Sand Scorcher zu verkaufen; Wasserflug; Wasserfliegen; Beaver; DHC2 Beaver; Bruiser Tamiya zu verkaufen; Sand Scorcher Tamiya zu verkaufen; Twin Otter; VQ-Modell-TO; 2-Mot - Twin Otter;

Der Modellbauer; Concept Modellbau; RC-Modellbau; RC-Wasserflug; Technische Daten Beaver; Technsiche Daten Omega; Technische Daten Buffalo; Technische Daten Twin Otter; Technische Daten FPV Federvieh; Turbo Beaver; T2M Turbo Beaver; RC Turbo Beaver; Fazit RC Turbo Beaver; Zu verkaufen : Commodore von Graupner; Zu verkaufen : Vintage - Sand Scorcher - Tamiya; Zu verkaufen: Vintag - Toyota Hilux - Tamiya; Zu verkaufen: Vintage - Bruiser - Tamiya; Piper PA18; Piper ; PICHLER Piper PA18 1,6m; 2m Erwin; 2m Segler Erwin; 2m Erwin PCM; Christen Husky; Folieren Piper PA18; Motorträger Boost40; Fahrwerk Graupner Husky; Leitwerk folieren; Schwimmer Graupner Husky; Schwimmer für Piper; Schwimmer für die Piper; RC Wasserschwimmer; Piper PA18 und Schwimmer; RC Piper mit Schwimmer; Buffalo FX79; Buffalo FX79; Upgrade Buffalo - Horten; Twin Otter mit Fahrwerk; Twin Otter Land; TO Fahrwerk; FX79 Redesign; FX79 new; Buffalo Upgrade; Horten RX; Ford F-150; Tamiya F-150; F-150 Racing Truck; Motor-Differenzierung; 2-Mot Steuerung; Sommerwind - Robert Schweißgut; Sommwerwind Nurflügler; Schweißgut Eyecatcher; Robert Schweißgut; Bau Sommerwind - Robert Schweißgut; Baubericht Sommerwind; Baubericht Robert Schweigut; Bügelfolie transparent; Transparente Bügelfolie; Transparente Folie aufbügeln; Graupner TAXI; Graupner Taxi Wiederaufbau; Taxi 1 von Graupner; Wiederaufbau Graupner Taxi; Cirrus SR22; Cirrus von E-Flight; Cirrus SR22 Horizon Hobby; Cirrus SR22 - RC; Schmimmer Taxi Graupner; Graupner Taxi Schwimmer; Schwimmer-Bausatz Graupner; Graupner TAXI Schwimmer; Schwimmer für Graupner TAXI; Hybrid-Antrieb, Graupner Taxi; Graupner Taxi Kombi-Antrieb; Fake Antrieb Graupner Taxi; MonsterTronic Ladegeräte; Benzin Piper; Piper 2,2m mit Benzin; Piper 2,2m mit DLE20; DLE20-Piper; Kodiak 100 RC; Kodiak 100 Daher RC; Kodiak Stol RC; DAHER-Kodiak 100; RC Kodiak 100; Kodiak 100 von DAHER/QUEST; QUEST Kodiak100 - RC; DAHER-QUEST RC-Kodiak 100; RC - Quest Kodiak 100; Progo von Robbe; Robbe Progo aus den 80-zigern; Robbe Progo; Robbe Progo Nauaufbau; RC Kodiak100 model construction; Cessna Cardinal AVIOMODELLI; Cessna Cardinal 212cm; Robbe Proge brushless; Robbe Progo elektrisch; Progo elektrisch; Wasserschiebe-Bilder; Toyota Tonka; RC Tonka Truck; Toyota Concept RC Truck; 3D Druck - RC Überrollbügel; TONKA - Toyoty Truck; Tonka Toy; Tonka RC Toy; Tonka Australia Truck; Tonka Concept Truck; Kugellager; Kugellager - Stückzahlen; Carina von Graupner; Graupner Carina Modellboot; Robbe Florida - Stingray; Stingray 225SX; Stingray 225SX RC Umbau; Nautic von Graupner - Restaurationsobjekt; Restauration Nautic Graupner; Restauration Nautic von Graupner; Nautic von Graupner; Nautic, neu aufgebaut; Nautic Wiederaufbau; 1:18 Modell; Center Console Boat RC; Suchen & Finden; RC Links; Link; Schiffsmodellbau; Link Flugmodellbau; RC Formula 387; RC Center Console Boat; Formula; RC Formula; TRAXXAS TRX4 3D-Druck-Teile; TRAXXAS TRX4 3D-DRuck; GHOST - Stealth RC; RC Stealth Boat; GHOST RC Boat; RC-Stealth; Stealth RC;