Progo von ROBBE - RC Restauration

Vorgeschichte...

Im Jahr 2021 , noch während der Corona Pandemie, habe ich einen gebrauchten, aber übel zugerichteten Robbe PROGO erstanden.

Von dem Modell war zwar nichts abgebrochen, jedoch der allgemeine Zustand war bedauerlich.

Weder der Motor drehte sich, noch die Räder liefen frei.

So wie es damals nach dem Fliegen in den Keller oder am Dachboden gelegt wurde, so sah es aus.

Man hörte sogar noch einen Rest Sprit im Tank gurgeln, der Gedanke alleine ließ mich schaudern…Egal! Mit dabei war noch die Originalschachtel, ein Bauplan und ein paar Decals…das sollte recht nützlich sein.

Geplant war, den Progo wieder in seinen Originalzustand zu versetzen. Die Aussichten waren gut, alle Teile vorhanden und nach erster Kontrolle auch keine gröberen Schäden zu sehen. Der Aufwand sollte sich also in Grenzen halten.

...Strip the Fuslage...

Als Ersters mussten sämtliche Teile demontiert werden.

Der Sprit hat im Laufe der Jahre seine „Alkool“-Anteil verloren, übrig blieb eine klebrige Masse, die überall rund um den Motor und unterhalb am Rumpf verteilt war.

Also Einweghandschuhe anziehen…..Sämtliche Teile wurden abgebaut. Motorhaube, Fahrwerk, Motorhalter, Motor, Anlenkungen, etc…

Die Schläuche waren ebenfalls nocht vorhanden, verwenden wollte ich sie nicht mehr. Das alte Auspuff-System war ebenfalls sehr bedenklich, es wurde ebenfalls entfernt.

Bei der Überprüfung, wie das Höhenleitwerk am Rumpf verklebt war, stellte ich zu meiner Überraschung fest, dass sich mit ein paar vorsichtigen Rüttlern und einem Bastelmesser das gesamte Leitwerk aus dem Rumpf ziehen ließ.

Das ermöglichte vollkommen neue Perspektiven!

Es war somit möglich, sowohl das komplette Höhenleitwerk als auch den Rumpf mit dem Seitenleitwerk völlig zu überarbeiten, schon fast transportfreundlich!

Somit wurde begonnen, die alte Folie vom Leitwerk zu entfernen….

Es tat‘ schon ein wenig weh, wenn man sah, wie stümperhaft hier seinerzeit gearbeitet wurde. Die verwendete Glasmatte konnte ohne großen Kraftaufwand vom Rumpf entfernt werden, hatte also keinen kraftschlüssige Funktion.

Glück für mich! Da der Rumpf nun frei vor mir lag, konnte begonnen werden, mit dem Multi-Tool von DREMEL die Farbe abzuschleifen. Versuch mit ACETON scheiterte, da es sowohl Rumpf, als auch Farbe auflöste und sich ein einer schmierigen Schicht über den Rest des Rumpfes verteilt

Sämtliche Löcher und Öffnungen wurden von innen mit Epoxi und Glasmatte geschlossen. Nach dem Trocknen wurde der Rumpf nochmals geschliffen und erhielt immer wieder eine Lage Filler.

Danach wurde mit 400er nass geschliffen. Nach dem 2. Fillern konnte die erste Lage Weis ( Ral 9010 ) aufgetragen werden. Dies war noch nicht der richtige Farbton aber als „Grundierung“ für die endgültige Farblage in RAL 9003 ( Signalweis) war sie perfekt.

...Flächen & Leitwerk...

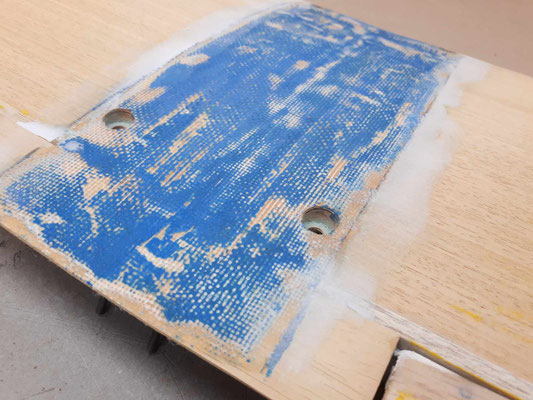

Nun ging es an die Flächen. Sie ist einteilig und war in der Mitte einfach überlaminiert und blau gestrichen worden. Weder gschliffen noch farblich nagepasst…Na ja…..

Dafür konnten die Aufkleber zerstörungsfrei von der Folie gelöst werden. Ich klebte sich vorübergehend auf ein dünnes Litto Blech. Danach wurde der Folie mit der Heißluftpistole der „Gar ausgemacht“.

Das Gewebe verstärkte Mittelbereich wurde ebenfalls mit dem Multi-Tool bearbeite, jedoch nur so viel, als dass die Verstärkung erhalten blieb, die Oberfläche jedoch geglättet und die Ränder einen sanften Übergang erhielten. Danach wurden die Übergänge mit Leichtspachtel bearbeitet.

Ein Randbogen dürfte auch einmal ein wenig „was abbekommen“ haben. Also wurde auch diesem Bereich ein wenig Aufmerksamkeit geschenkt…

Da nun die Fläche keine weiteren Stellen zu Ausbessern hatte, konnte die gesamte Fläche mit 400er Schleifpapier abgeschliffen und gesäubert werden, um mit der Folierung zu beginnen.

Die Scharniere in den Querruder sind mit kleinen Stiften fixiert worden. man hätte sie natürlich ausbohren können, um das Folieren zu erleichtern. Dann hätte man später aber die Verschraubungen bzw. die neuen Stifte erst recht gesehen…..

Also wurde hier separat foliert.

Mit der Folie wurde auf der Oberseite begonnen und der Überstand wurde so zwischen den Scharnieren „eingefädelt“, dass man den Überhang auf der Unterseite festbügeln konnte.

So wurde Stück für Stück auf der Oberseite die Folie blasenfrei mit dem Folienbügeleisen verklebt.Die Nasenleiste wurde langsam und gleichmäßig gespannt und angebügelt, sodass die Unterseite und das Verkleben bzw.

Anbügeln dann leicht von der Hand ging. Blasen wurden mit einer kleinen Nadel aufgestochen , erwärmt und festgebügelt. Somit ergab sich eine homogene, gleichmäßig Fläche.

Bei den Ruder würde ähnlich vorgegangen und die Folie mit Überstand auf der Überseite angebügelt wurde und danach die Scharniere mit einem Schnitt ausgeschnitten wurden. Die Reste wurden dann dazwischen eingefädelt und auf der Unterseite „verbügelt“. Danach war die gesamte Fläche fertig.

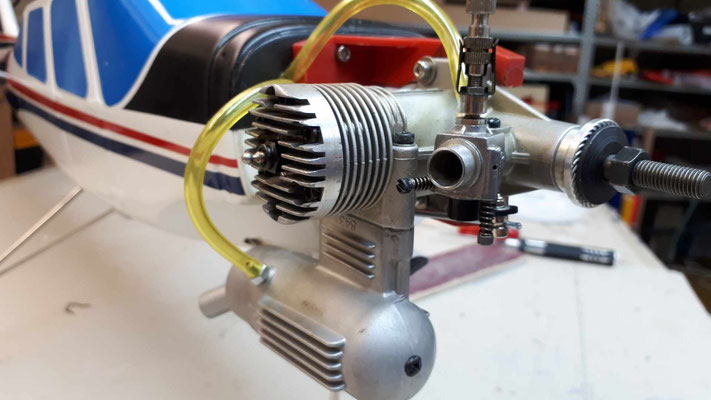

Der Motor...

Der Motor war mein Sorgenkind, denn auch nach einer Woche Bad in Waschbenzin,

drehte er sich keinen Millimeter. Es war ein originaler OS Max40 mit 6,5ccm Hubraum und einem selber angefertigten Krümmr für einen unter dem Rumpf liegendem

Auspuff-Dämpfer.

Da das Internet ja voll von diversen Hilfestellung und Restaurierungsprojekten ist, suchte ich auch hier Rat und wurde fündig. Der Motor wurde hier 48 Stunden in Methanol-Treibstoff gelegt.Nun wurde der Motor aus seinem Bad entnommen und gleich mit dem Pinsel ordentlich nachgereinigt. Hier verschwanden schon mal die ersten, groben Verunreinigungen.

Die Welle ließ sich aber trotzdem nicht drehen.

Also blieb nur Plan B:

Der Motor bzw, das „gestrippte“ Gehäuse wurde in den Schraubstock eingespannt und mit der Heißluftpistole erwärmt.

Gleichzeitig wurde mit einem kleinen Ringschlüssel versucht die Welle zu drehen und siehe da: er drehet sich..

Also ein wenig nachgeheizt und die Welle mit leichten Schlägen herausgeklopft. Voila!Danach hatte ich eine Dose von Kleinteilen vor mir….

Bis auf einen kleinen Nippel am Auspuff lag der Motor fast wieder „Jungfräulich“ vor mir…einige Alterungsspuren waren zwar zu sehen, aber das tut der ganzen Aktion keinen Abbruch. Er wird später durch einen neuen Teil ersetzt. Das Fahrwerk wurde ebenfalls eine kleineren Überarbeitung ausgesetzt.

Der Rahmen wurde mit Schleifpapier und Schleiffließ soweit als möglich bearbeitet. Danach mit 400er und danach mit 600er Papier nachgearbeitet und schließlich mit dem DREMEL und dem Polieraufsatz.

Da nun alle externen Anbauteile aufbereitet wurden, konnte mit dem Finish bzw. Design des Rumpfes und Flächen und Leitwerk begonnen werden.

Als Vorlage wurde der Originalkarton herangezogen. Man sieht hier deutlich die Ansicht von oben und von der Seite…Unterseite ist ( leider) nicht abgebildet.

Hier blieb mir nur eine Annahme übrig.

Die Flächen konnten natürlich nicht weis bleiben. Sie sollten nach der Vorlage designt werden.In den 80ziger Jahren wurden die Flächen noch mit Papier bespannt. Danach mehrmals mit Spannlack gestrichen und geschliffen und nachher aufwändig lackiert.

Dies wollte ich dem Flieger nicht mehr angedeihen, weshalb eine Autofolie als farbiges Element verwendet wurde.

Sie lässt sich sehr leicht bearbeiten, dehnen und über Rundungen ziehen und ist sehr widerstandsfähig.

Und:

Sie lässt sich rückstandslos entfernen, wann immer das Design nicht mehr gefällt oder benötigt wird.Als Hilfsmittel und Ausrichtung für die farbigen Streifen wurde Malerkrepp verwendet.

Auch das Höhenleitwerk erhielt seine Streifen…

Bei der Unterseite blieb mir nichts Anderes übrig als an Hand des Kartons und der Ansicht die dunklen Bereiche an der nasenleise entsprechend zu interpretieren.

Die schwarze Auto-Folie sieht eher matt aus, das liegt aber daran, dass sie eine hauchdünne Schutzfolie besitzt, die erst nach dem Auftragen abgezogen wird. das Ergebnis kann sich sehen lassen.

Der Rumpf...

Da ich mir nicht sicher war ob es besser wäre, vor dem Auftragen der Folie den Rumpf nicht mit Klarlack zu „versiegeln“ entschied ich mich für eine andere Variante:

Er wurde mit Polierwatte solange bearbeitet, bis er glatt war und glänztet. das ersparte mir einen weiteren Tag Trockenzeit…

Ebenfalls wurde die bestehende Motorhaube von ihren gröbsten Schäden befreit. Risse und Löcher von innen mir EPPOXI und 50g Gewebe ausgebessert und verschliffen. Danach mit einem Filler bearbeitet.

Einige Stellen mussten nochmals überarbietet werden, aber das ist der Vorteil dieser Grundierung.

Bei dem Design nahm ich mir den Originalkarton als Vorlage. Hier wurde entsprechend der verfügbaren Ansichten so gut es geht nachgearbeitet.

Die Muster wurden erst mit Bleistift auf der Rückseite der Folie aufgezeichnet und dann mit einem scharfen Messer ausgeschnitten und angehalten.

Hin und wieder musste nachgearbeitet werden aber das Ergebnis kam ganz gut hin. Die gegenüberliegende Seite wurde mit dem Trägermaterial der ausgeschnittenen Folie erstellt.

Da ich für die Fenster keine blaue Autofolie zur Verfügung hatte, griff ich auf ORACOVER Klebefolie zurück. Der Nachteil hier:

Wenn die Folie einmal klebt, lässt sie sich (leider) nicht mehr rückstandslos entfernen. Es bleiben ein paar Reste auf der Oberfläche zurück.

Für den Zuschnitt der Fenster griff ich auf eine

altbewährte Methode der ABREIBETECHNIK zurück.

Wurde seinerzeit schon von Indiana-Jones in „ Der letzte Kreuzzug‘“vorgefüht.

Hier wird ein Papier auf die Oberfläche gelegt und mittels eines weichen Bleistift, den man flach über die Kanten wischt, der Untergrund durchgedrückt und abgebildet.

In unserem Fall die Umrisskanten der Fenster.

Die geplante Folierung für die Motorhaube ähnlich dem Rumpf wurde zwar ausgeführt, das Ergebnis entsprach jedoch nicht den Erwartungen, da die gedehnte Folie sich wieder zusammenzog und an vielen Stellen abhob.

Daher wurde kurzerhand das Bugteil des Rumpfes und die Motorhaube in schwarz glänzend lackiert.

Ein Ergebnis, welches zufriedenstellt. Zum Lackieren wurde der bereits (fast) fertige Rumpf in einen Müllsack gesteckt, um Farbnebel am Rumpf zu verhindern.

Das Ergebnis besticht und zu guter Letzt kann dann noch die hauchfeine Schutzfolie darauf abgezogen werden. Dann glänzt sie noch mehr….

Die gesamte RC Technik war seinerzeit auf einer Bodenplatte im Inneren des Rumpfes montiert, der Zugang dazu jedoch sehr beengt.

Dies wurde dadurch verbessert, dass seitlich an der Innenseite Leisten montiert wurden, auf denen das Servobrett mit den Servos für HR, SR und Gas eingelassen montiert wird.

Die Abstützung der beiden Bowdenzüge im hinteren Rumpfbereich erledigt ein Stück Hartschaum, der ein wenig auf Maß geschnitten und nach hinten geschoben wurde.

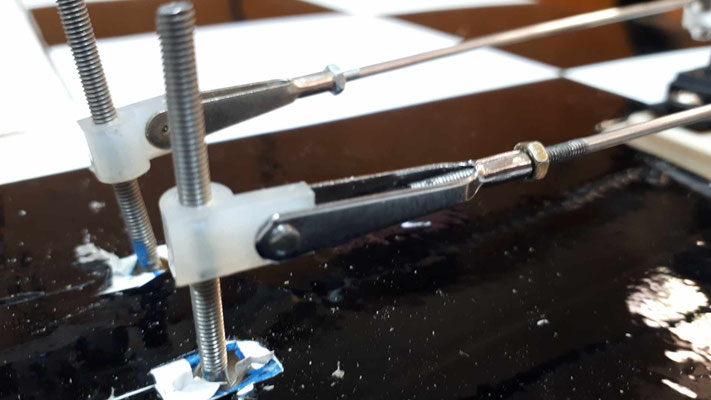

Die Anlenkung der Querruder erfolgte Seinerzeit mit nur einem Servo. Auf Grund des heutigen Technikstandards wurde jedoch auch hier für jedes QR ein eigener Servo vorgesehen.

Die vorgesehene Ausnehmung im Flügel wurde so vorbereitet, dass eine Stützkonstruktion aus 2mm Sperrholz, ein paar Hartholzleiste und 2mm Schreiben eine einfache Demontage erlaubt. Sowohl die Leitwerk's-Servos als auch die Servos für die beiden Querruder erhielten überall Anlenkungen mit Gabelkopf, 2mm Stahlstangen und Stellschrauben zum einfachen Justieren vorort.

Beim Motor wurde ebenfalls die Buglenkung versehen wie auch die Ansteuerung des Vergasers. Nun ist der Progo, bis auf die Radschuhe komplett.

Dem Erstflug steht also nichts im Wege…

Technische Daten...

Motor : OS40 ; 6,5ccm

Spannweite : 1.570 mm

Länge : 1.150 mm

Gewicht : ca. 2.400 g

Flächeninhalt : ca. 41 dm²

Flächenbelastung : ca. 46g/dm²

Rumpf : Kunststoff

Flächen : Styropor beplankt

Servos : MASTER DS 2813

Schlagworte.....

Auto-Modellbau; Schiffs-Modellbau; Flug-Modellbau; FPV-Modellbau; Verlinkungen; Gebrauchtes; RC-Holzwurm; RC -Modellbau; Balsa-Modellbau; RC-Technik; RC; Tipps & Tricks;

Bruiser-Tamyia; Robbe Florida; Florida 26; Graupner Commodore; Trail-Truck; Knick-Lenker; Future-Truck;

Thomas Hirschmann; RC-Modellbau; Schiffsmodellbau; Flugmodellbau; Video-Koffer;

Jet-Florida; Kehrer-Jet; Nurflügel; Buffalo-FX; Omega-Nan; Wasserflieger; Cessna 185; Fishbone; Video-Koffer; FPV-Video; FPV; FPV-Equipment; Rough-Rider-Tamiya; Mini-Cooper; Rough-Rider Tamiya; TH-Concept; Video-RC; FPV Video; Video-Koffer; FPV-Ente; Enten-Flieger; Zu Wasser; Zu Lande; In der Luft; Verlinkungen für Elektronik, FPV-Technik, Auto & Trucks sowie Shop's & Geschäfte; Gebrauchtes zu verkaufen; Tamiya Bruiser zu verkaufen; Tamiya Mini zu verkaufen; Tamiya Rough Rider zu verkaufen; DHC2 Beaver; Wasserflieger; Floates; Canadian Beaver, Sternmotor; Flächenstreben; Flug Shop; Fliegerei Shop; Flugzeuge & Shop; Trial & LKW; RC-Modellbau; RC-Technik; Thomas Hirschmann; Tamiya; Sand Scorcher; Tamiya - 1980; RC - 1980; Bruiser; Steyr-Haflinger; Futaba Sercice Österreich - FSÖ; Funktionsmodellbau; Haflinger; FUMOTEC; FUMOTEC ;- Funktionsmodellbau; Entlademeister; Lippos; Discharge; Florida 26 von Robbe; Florida 26 das Original; Robbe Florida; Mountaineer; Mountaineer - TAMIYA; Mountaineer - Vintage;Mountaineer - Geriebe; Bruiser-Mountaineer Getriebe; Re-Assambling Mountaineer; Getriebe Tamiya, 80ziger; Einfach cool; Smart Chargers; SLS Lader; SLS Charger; Pocket-Charger; Tamiya XR 311; XR 311 Combat;

XR311 Torsionsfederung; Torsionsfederung; Mountaineer Vintage; Mountaineer Tamiya 80ziger zu verkaufen - Vintage; Sand Scorcher Vintage; Sand Scorcher Tamiya 80ziger zu verkaufen;

Jet Antriebe, Firma Kehrer; Kehrer Modellbau; Bruiser Oberflächenvergütung; Bruiser Vernickelt; Hilux 4x4 Pickup; Hilux 4x4 Restaurierung; Hilux Tamiya Vintage Restaurierung; Tamiya Bruiser; Tamiya Hiux 4x4; Bruiser RC- Restaurierung; Mountaineer RC- Restaurierung; Hilux 4x4 RC- Restaurierung; Sand Scorcher RC- Restaurierung; RC- Restaurierung; Restaurierung eines Tamiya Bruiser; Restaurierung eines Hilux Tamiya; Sand Scorcher Restaurierung; XR 311 Restaurierung; Tamiya Mountaineer Restaurierung; Scania 1:8 RC; Scania von Schink Modellbau; Robbe Florida RC; Kehrer Jet Robbe Florida Umbau;

Das muss raus; Bruiser von TAMIYA; TAMIYA Bruiser zu verkaufen; TAMIYA Sand Scorcher zu verkaufen; Sand Scorcher von TAMIYA zu verkaufen; Repro-Decals; Vintage Decals; Tamiya Decals; MCI Racing; MCI Decals, Tamiya Bruiser zu verkaufen; Tamiya Sand Scorcher zu verkaufen; Wasserflug; Wasserfliegen; Beaver; DHC2 Beaver; Bruiser Tamiya zu verkaufen; Sand Scorcher Tamiya zu verkaufen; Twin Otter; VQ-Modell-TO; 2-Mot - Twin Otter;

Der Modellbauer; Concept Modellbau; RC-Modellbau; RC-Wasserflug; Technische Daten Beaver; Technsiche Daten Omega; Technische Daten Buffalo; Technische Daten Twin Otter; Technische Daten FPV Federvieh; Turbo Beaver; T2M Turbo Beaver; RC Turbo Beaver; Fazit RC Turbo Beaver; Zu verkaufen : Commodore von Graupner; Zu verkaufen : Vintage - Sand Scorcher - Tamiya; Zu verkaufen: Vintag - Toyota Hilux - Tamiya; Zu verkaufen: Vintage - Bruiser - Tamiya; Piper PA18; Piper ; PICHLER Piper PA18 1,6m; 2m Erwin; 2m Segler Erwin; 2m Erwin PCM; Christen Husky; Folieren Piper PA18; Motorträger Boost40; Fahrwerk Graupner Husky; Leitwerk folieren; Schwimmer Graupner Husky; Schwimmer für Piper; Schwimmer für die Piper; RC Wasserschwimmer; Piper PA18 und Schwimmer; RC Piper mit Schwimmer; Buffalo FX79; Buffalo FX79; Upgrade Buffalo - Horten; Twin Otter mit Fahrwerk; Twin Otter Land; TO Fahrwerk; FX79 Redesign; FX79 new; Buffalo Upgrade; Horten RX; Ford F-150; Tamiya F-150; F-150 Racing Truck; Motor-Differenzierung; 2-Mot Steuerung; Sommerwind - Robert Schweißgut; Sommwerwind Nurflügler; Schweißgut Eyecatcher; Robert Schweißgut; Bau Sommerwind - Robert Schweißgut; Baubericht Sommerwind; Baubericht Robert Schweigut; Bügelfolie transparent; Transparente Bügelfolie; Transparente Folie aufbügeln; Graupner TAXI; Graupner Taxi Wiederaufbau; Taxi 1 von Graupner; Wiederaufbau Graupner Taxi; Cirrus SR22; Cirrus von E-Flight; Cirrus SR22 Horizon Hobby; Cirrus SR22 - RC; Schmimmer Taxi Graupner; Graupner Taxi Schwimmer; Schwimmer-Bausatz Graupner; Graupner TAXI Schwimmer; Schwimmer für Graupner TAXI; Hybrid-Antrieb, Graupner Taxi; Graupner Taxi Kombi-Antrieb; Fake Antrieb Graupner Taxi; MonsterTronic Ladegeräte; Benzin Piper; Piper 2,2m mit Benzin; Piper 2,2m mit DLE20; DLE20-Piper; Kodiak 100 RC; Kodiak 100 Daher RC; Kodiak Stol RC; DAHER-Kodiak 100; RC Kodiak 100; Kodiak 100 von DAHER/QUEST; QUEST Kodiak100 - RC; DAHER-QUEST RC-Kodiak 100; RC - Quest Kodiak 100; Progo von Robbe; Robbe Progo aus den 80-zigern; Robbe Progo; Robbe Progo Nauaufbau; RC Kodiak100 model construction; Cessna Cardinal AVIOMODELLI; Cessna Cardinal 212cm; Robbe Proge brushless; Robbe Progo elektrisch; Progo elektrisch; Wasserschiebe-Bilder; Toyota Tonka; RC Tonka Truck; Toyota Concept RC Truck; 3D Druck - RC Überrollbügel; TONKA - Toyoty Truck; Tonka Toy; Tonka RC Toy; Tonka Australia Truck; Tonka Concept Truck; Kugellager; Kugellager - Stückzahlen; Carina von Graupner; Graupner Carina Modellboot; Robbe Florida - Stingray; Stingray 225SX; Stingray 225SX RC Umbau; Nautic von Graupner - Restaurationsobjekt; Restauration Nautic Graupner; Restauration Nautic von Graupner; Nautic von Graupner; Nautic, neu aufgebaut; Nautic Wiederaufbau; 1:18 Modell; Center Console Boat RC; Suchen & Finden; RC Links; Link; Schiffsmodellbau; Link Flugmodellbau; RC Formula 387; RC Center Console Boat; Formula; RC Formula; TRAXXAS TRX4 3D-Druck-Teile; TRAXXAS TRX4 3D-DRuck; GHOST - Stealth RC; RC Stealth Boat; GHOST RC Boat; RC-Stealth; Stealth RC;