Kodiak 100 Serie II

Kodiak 100 Serie II - RC Modellbau:

Beim Surfen im Internet bin ich mittels eines Modell-Kollegen in einem der RC Foren zu dem 3D Modell dieser Kodiak 100 gekommen.

Anfänglich wusste ich noch nicht so recht, wie ich an die Sache rangehen sollte und ob es mir überhaupt möglich wäre, daraus brauchbare Resultate zu erzielen aber mittels eines 3D Programm eines Freundes, der mir daraus die Rumpfschnitte erstellte, konnte das Projekt „KODIAK“ in Angriff genommen werden.

Zum Original...

Bei der Kodiak 100 handelt es sich um ein einmotoriges STOL Mehrzweckflugzeug für den Einsatz in schwer zugänglichen gebieten. Sie wird vorrangig dort eingesetzt, wo Mensch und Material in unwegsamen und unbefestigten Geländen und Pisten abgesetzt und abgeholt werden muss. Die Kodiak 100 kann, wenn der Pilot die Maschine im Griff hat, innerhalb von 300m starten und landen. Dies wird durch eine zuverlässige PT6a-34 Turbine der Firma Pratt & Whitney mit 750PS garantiert.

Die knapp 1700kg schwere Maschine kann fast ihr Eigengewicht ( 1600kg) zuladen.

Reicht der Platz in der Kabine nicht, so ist für die Maschine ein sogenanntes „Bellypod“ verfügbar, welches unter dem Rumpf montiert wird und sperriges Gepäck aufnehmen kann. Dieser fasst etwa 1,5m³.

Die Kodiak kann unter setzen der Ladeklappen bis auf 100km/H betrieben werden, bis die Überziehwarnung „brüllt“. Die beiden Flächentanks fassen je 600 Liter Turbinentreibstoff, welches eine Reichweite von ca. 2800km ermöglicht, oder 8 Stunden Flugzeit.

Die Kodiak ist kein Rennflugzeug und mit ihr kann man auch nicht sein Geld zur Schau stellen.

Sie ist vielmehr wie der Puch G oder der Range Rover unter den SUV‘s, die mit Verlässlichkeit und Leistung punkten.

Piloten, die etwas auf sich halten und auf Qualität setzen, bekommen feuchte Augen, wenn sie das Cockpit besteigen und die vielen Features dieser Maschine erblicken. Hakt man alles an, was die Bestellliste hergibt, kann es schon mal 3.Mio Dollar kosten.

-->Bericht im Aerokurier https://www.yumpu.com/news/document/9aok1e5k4fnnacixodjzmwfjm1bieba3/read oder direkt auf der DAHER Homepage https://kodiak.aero/kodiak/

Technische Daten zum Original..

Besatzung : 1

Passagiere : 9

Länge : 10,16 m

Spannweite : 13,72 m

Höhe : 4,67 m

Flügelfläche : 22,31 m²

Leermasse : 1.576 kg

max. Startmasse : 3.076 kg

Zuladung : max. Nutzlast 1.400

kg

Antrieb : Turbopropp Pratt &

Whitney Canada PT6--34 mit 750 PS

Reisegeschwindigkeit : 340 km/h

Dienstgipfelhöhe : 7.710 m

Startstrecke : 285 m

Landestrecke : 233 m

Reichweite : 2.096 km

Preis : ca. 2,2 Mio. Dollar mit Vollaustattung

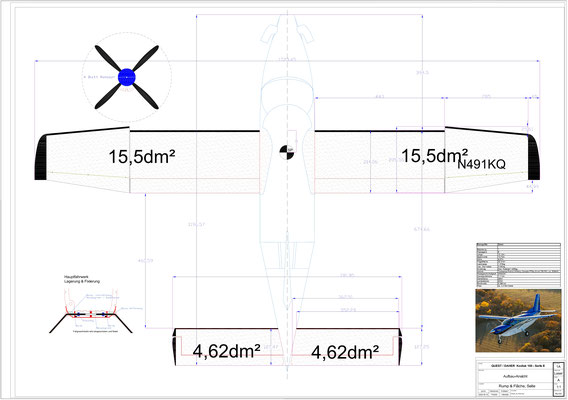

Technische Daten zum Modell..

Spannweite : 1,75m

Länge : 1,2m

Motorisierung : BL-Motor; 4S

Drehzahlsteller : 50A

Propeller : Ramoser, 3 oder 4-Blatt

Gewicht : ca. 3,5-4 kg

Flächenprofil : NACA 2415

Leitwerskprofil : NACA 009

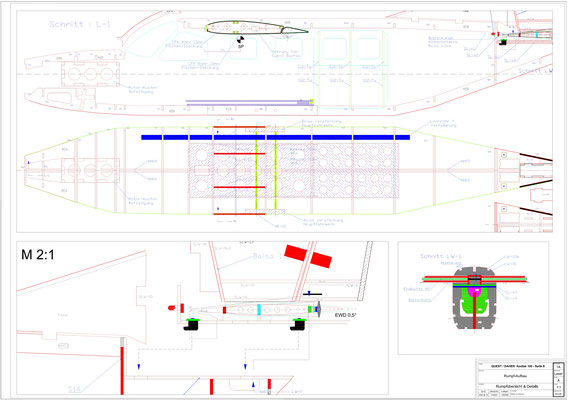

EWG : 0,5° ( errechnet )

Fläche : 30dm²

Leitwerk : 9,6dm²

Schwerpunkt : 75mm ( errechnet )

Zum Aufbau...

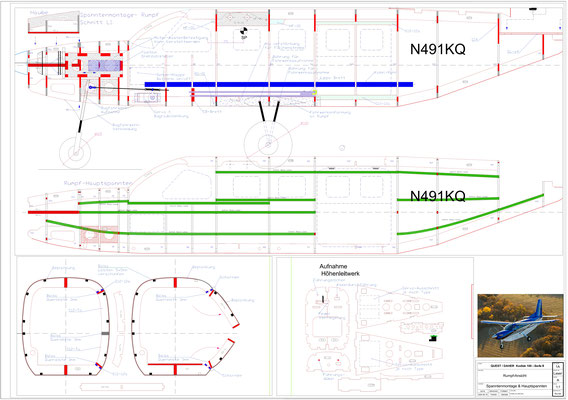

Die Konstruktion sieht vor, dass sämtliche Spannten aus 3mm Balsa erstellt werden. Der Rumpf und die Flächen sowie das Leitwerk sollte mit 1,5mm Balsa beplankt werden, die Flächensteckung erfolgt mit 2 8mm CFK Rohren, die in dünnwandigen 9mm Alu-Rohren geführt werden. Das Leitwerk weist derzeit eine EWD von 0,5° auf und wurde mittels Programm von einem Modellbau-Kollegen nachgerechnet. Der Schwerpunkt liegt dabei bei 75mm.

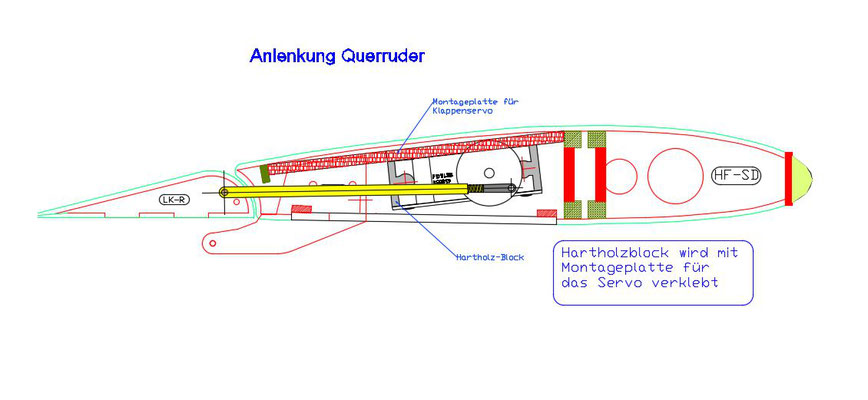

Die Flächen werden mit Querruder und Landeklappen ausgestattet, ebenso wie mit Beleuchtung durch Landescheinwerfer und Positionslichter. Die Landeklappen sind wie das Original als Fowler Klappen ausgeführt, die Querruder laufen in konstruktiven Hohlkehlen. Die Ansteuerung der Servos ist unsichtbar über die Flächenendleisten vorgesehen, die Servos werden mit Servodeckel abgedeckt.

Motorisiert werden soll das Modell mit einem BL-Motor, gespeist aus einem 4S Lippo Akku mit ca. 3500-4000mAh. Als Propeller soll ein 4-Blatt Propeller von RAMOSER verwendet werden, da dies dem Design und Gesamtbild des Originals entspricht.

Zusatzfunktionen, bis auf die Beleuchtung sollen keine zum Einsatz kommen. Ein zentraler Hauptschalter für die Stromversorgung, der von außen über eine Klappe vorne links zugänglich ist, wird jedoch vorgesehen.

Die Flächen werden mit Flächenstreben wie im Original abgestützt, die Aufnahme im Rumpf erfolgt kraftschlüssig durch eine im Rumpf verbauten Querspanten aus Aluminium. Die derzeit erstellten 2D Pläne sollen nach erstellen der einzelnen Bauteile helfen, die Maschine in 2 Hälften auf dem Baubrett bzw. Heling zu erstellen.

Sämtliche Teile werden nach endgültiger Kontrolle und technischer Abstimmung mit einem Hochleistungs-Laser aus dem Balsa und Pappelsperrholz herausgeschnitten.

Danach müssen sie alle an der Brandflächen abgeschliffen werden, um einen besseren Klebekraft zu erreichen.

Sämtliche Teile wurden von Beginn an mit Nummern versehen, damit sie beim Bau besser zugeordnet werden können. Nach Rücksprache mit dem Geschäft und Firmeninhaber, benötigt diese Beschriftung jedoch zusätzliche (wertvolle ) Zeit, was sich in Kosten wiederspiegelt.

Für die bessere Zuordnung wurde daher ein 1:1 Plan mit den sich auf den Balsa-Brettern befindlichen Teilen erstellt. Nach dem Lasern werden noch vor dem herausnehmen aus dem Gerät alle Teile mit Papier-Krepp fixiert. Danach kann man die Bretter auf den 1:1 Plan legen und die Teilenummern per Hand markieren. Das sollte Zeit und Geld sparen.

So manche Details werde sich erst beim Bau ergeben ebenfalls deren Umsetzung.

Das Projekt wird keinem fixen Termin folgen. Gewisse Arbeiten müssen zwar vorher berücksichtigt werden, da man später möglicherweise nicht mehr dazu kommt. Das sollte jedoch auf Grund der Planunterlagen kein Thema sein.

Solche Themen werden sein:

-Bugfahrwerk-Anlenkung und Position des Lenkservo

-Befestigung Seitenleitwerk mit Höhenleitwerk

-Verkleidung des Leitwerk-Elementes

-Elektrische Verbindung Wurzelrippe im Rumpf

-Ruderanlenkung der Landeklappen

-Möglicher Hauptschalter

-Verkleidung Bugfahrwerk

Die gelaserten Teile sind da..

So, nun war es endlich soweit. Vom Händler meines Vertrauens habe ich ( fast) die ganzen Teile gelasert bekommen.

Ist eine ziemliche Menge „Holz“ und sie füllt auch den ganzen Arbeitstisch aus.

( Das Beplankungsmaterial ist jedoch noch nicht berücksichtigt). Einige Teile wie zBspl. die Servorahmen, Fensterfronten und Verstärkungselemente müssen noch erstellt werden….

Bevor mit dem Bau auf der Heling begonnen werden kann, muss erst die Vorarbeit erfolgen. Sämtliche Teile müssen vom groben Abbrand des Lasers befreit werden, d.h. alle Spannten müssen mit einem groben Schleifpapier ( 180er) leicht bearbeitet werden, sodass der gröbste Abbrand verschwindet, da sonst die Verklebungen nicht halten.

Zuvor jedoch müssen alle Teile nummeriert werden. Da hat mir meine Frau Ihre Hilfe angeboten, das

erleichtert die ganze Angelegenheit. Dazu werden meine beiden Teile-Pläne ausgelegt und die einzelnen Balsaplatten mit den Nummern am Plan verglichen und nachgetragen.

Wie es natürlich kommen muss, musste ich beim Beschriften der Teile feststellen, dass einige Teile nicht korrekt waren bzw. der Planer ( also Ich…) nicht ganz weitergedacht hatte. Das war zBspl. die Verzapfung für den Motor-Dom sowie die Teile für das Leitwerk, falsche Materialstärke für einige Teile. Das wurde korrigiert und neu in Auftrag gegeben.

Als bessere Übersicht wurde auch eine Stückliste erstellt, auf der alle Teile mit der Funktion und dem Material vermerk ist.

RC Technik..

Des Weiteren wurde ein Übersichtsplan erstellt, wie die elektrischen Verbindungen erstellt werden sollten. Die Verbindung Fläche – Rumpf wurde so konzipiert, dass im Rumpf der Flächenspannt eine Sub-D Buchse aufweist. das Gegenstück, der Sub-D Stecker ist in der Fläche jedoch flexibel gestaltet, sodass nur eine kurze Länge der gebündelten Leitungen aus dem letzten Spannt ragt.

Da der Akku über die linke Seitentüre „eingefädelt „ werden muss, habe ich keine 2. Hand frei, um ihn zu fixieren und auch mit der 2. Steckerhälfte zu verbinden. Man kann es nur durch die Verglasung beobachten, ein Halten oder Fixieren ist nicht möglich. Hier habe ich die alte Technik aus meiner verunglückten Piper übernommen.

Die Befestigung in meiner verunglückten Piper...

Der Akku wird auf einem Brett fixiert und mittels „Zunge“ und Zentrierstift an einer bestimmten Stelle eingefügt. Danach erfolgt die Fixierung bzw. Arretierung mit einem Metallbügel.

Der Akku konnte beim alten Modell hier noch von außen über die Seitenklappe mit dem Akku-Stecker verbunden werden. Bei der Kodiak ist das nicht möglich, da es keinen Zugang gibt. Eine andere Möglichkeit musste her.

Der Entwurf sieht nun vor, dass der Akku auf einem Brett festgeschnallt wird.

Ebenfalls wird er mit dem Stecker verbunden, dessen Enden ( Plus und Minus) in vorbereitete, voneinander

getrennten Stecker-Plätzen auf dem Akku-Brett fixiert sind.

Wird das gesamte Akku-Brett nun in seine Endposition geschoben, so kann ich zum Einen das Akku Brett in seine Position führen und fixieren, zum Anderen mit einer Hand auch die beiden Kabel vom Drehzahlsteller ( bzw. vom Hauptschalter) an die vorbereiteten Stecker Plätze einstecken. Gegen Verpolung gibt es Buchsen und Stecker sowie am Drehzahlsteller als auch am Akku-Brett.

Ein zentraler Hauptschalter unterhalb der linken Vordertüre soll das gesamte System

aktivieren. Wie hier jedoch die Klappe ausgeführt wird und in welcher Weise der Hauptschalter positioniert werden soll, ist derzeit noch nicht durchgedacht, wird sich aber im Zuge der verklebung

beider Rumpfhälften weisen.

Die Stromversorgung für die Beleuchtung ( UNILIGHT) erfolgt entweder durch einen kleinen, separaten 2S Lippo oder die dafür erforderliche Spannung wird über den Balancer-Stecker des Flug-Akku’s abgegriffen. Das würde zumindest Gewicht sparen.

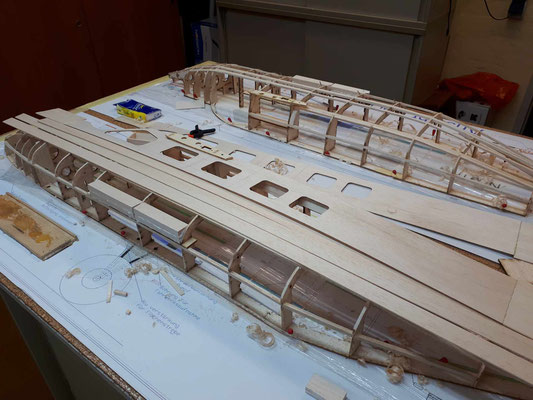

Der Bau beginnt..

Da das unvermeidliche nicht aufzuschieben ist, der Bau jedoch beginnen sollte, wurde begonnen, die Teile von den Brandsporen zu entfernen, sie also abzuschleifen. Derartige Arbeiten gehört wohl wie bei jedem Modellbauer zu der Kategorie „Notwendiges Übel“.

Unverzichtbar jedoch niemand da, der es macht. Also wurde anfänglich mit dem Schleifpapier gearbeitet, jedoch stellte sich heraus, dass mit einer kleinen Feile ein sehr gutes Vorankommen war. Schlussendlich lag da ein Berg von Balsa-Teilen vor mir aber die Arbeit war getan.

Der nächste Schritt wird sein, die Arbeitsplatte, sprich die „Heling“ vorzubereiten und den Plan aufzuspannen. Dann wird mit den beiden Rumpfhälften begonnen.

Die große Bauplatte wurde aufgelegt, der Plan aufgespannt und die beiden Rumpf-Hälften, mit denen begonnen werden sollte mit Haushalts-Folie überzogen.

Danach zusätzlich auf der anderen Arbeitsfläche sämtliche Teile ausgelegt und die notwendigen Teile vorberietet bzw. herausgesucht…...

Das Ganze ähnelt einem riesigen Skelett aber es sollte noch besser kommen…Die Spannten wurden vorerst nur mit Sekundenkleber fixiert, damit diese geradestehen und ihre Position beibehalten. Schritt für Schritt erhält das ganze „Skelett“ damit eine stabile Form.

Nun waren die Längs-Leisten an der Reihe. Mit ihnen bekommt die Rumpfhälfte langsam Aussehen, Festigkeit und Kontur.

Die 5x5mm Balsa Leisten mussten an einigen Stellen am Rumpfende ein wenig feucht gemacht werden, um eine schöne Rundung zu erzielen und nicht zu brechen. Ebenfalls war an einigen Spannten etwas Nachbesserung erforderlich, da die Position der Leiste etwas aus der Flucht war. Hier wurde einfach angezeichnet, mit der kleinen Bogensäge eingeschnitten und das Teil herausgebrochen.

Der Rumpf..

Als die Verklebungen ausgehärtet waren, wurden alle Überstände soweit abgehobelt und abgeschliffen, dass die spätere Beplankung plan auf den Spannten aufliegen konnte Auch wurde im Bereich des Hauptfahrwerks der spätere Durchbruch für das Alu-Teil vorbereitet, indem hier eine Auffütterung mit 10mm Balsa Platten Elemente erfolgte.

Da hier bei einer Landung die ganzen Kräfte einwirken, muss sichergestellt sein, dass sich die Kraft in diesem Bereich verteilen und nicht punktförmig auftreten. Es würde sonst einfach durchbrechen.

Erst mit dem Cutter-Messer grob vorgeschnitten, danach mit dem Balsahobel verfeinert und mit einer kleinen „Schleiflatte“ nachgearbeitet. Das ergibt eine schöne, gleichmäßige Form angepasst an die Hauptspannten.

Die Löcher für die beiden Fahrwerks-Gestänge werden erst später gebohrt, wenn die Rumpf-Hälften von der Heling genommen wurden.

Der Ausschnitt für den Alu-Steg der Flächenstreben wurde hingegen schon vorgeschnitten. Er wird erst dann verbaut und verklebt, wenn beide Hälften miteinander ausgerichtet und verklebt wurden.

Nun konnten auch die Vorbereitungen für die Verklebung der Seitenteile getroffen werden. Überall, wo das Balsa sowohl an den Spannten als auch an den Längsgurten aufliegt, wurde soweit geschliffen, bis keine „Stufe“ mehr sichtbar und fühlbar war.

Da der gesamte Rumpf länger als 1m ist, werde ich auch noch an einigen Stellen Aufdopplungen an den Rippen machen müssen, da ich die Längsleisten

( „Gurten“ ) dort stückeln muss.

Ähnlich wie beim LEGO wird nicht jedem „Gurt“ an der gleichen Stelle gestückelt, sondern gegebenenfalls um einen oder zwei Spannten versetzt. Für die weitere Bearbeitung wurde sichergestellt, dass die beiden Hauptspannten, an denen die Flächen angesetzt sind, verstärkt wurden, da sie versehentlich nur aus 3mm Balsa gelasert wurden.

Jede Seite und jeder Spannt erhielt eine Verstärkung aus 3mm Sperrholz, die entsprechend der Kontur und Längsleisten angepasst wurden.

So, nun ist die Zeit gekommen, dass die beiden Hälften vom Baubrett gelöst und weiterbearbeitet werden. Zum Einem können dann die einen oder anderen Teile montiert und verklebt werden, zum anderen kann die Beplankung von innen überall mit Holzleim nachgeklebt werden, denn zum ersten Fixieren wurde nur Sekundenkleber verwendet.

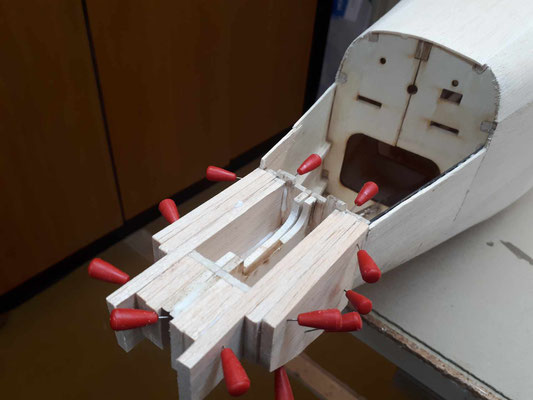

Erst einmal wurde kontrolliert ob die beiden Hälften auch ohne großen Verzug aneignender passten. Als nächstes wurden alle teile vorbereitet, die im Rumpf verbaut werden sollten, bevor die beiden Hälften miteinander verklebt werden. Solch ein Teil ist zBspl. die Alu-Brücke für die Flächenstreben.

Sie geht von einer zur anderen Seite und schaut auf jeder Seite aus dem Rump heraus. Erschwerend dazu sind dann noch Längs-Gurte im Rumpf zu verlegen, die erst auch diesem Alu Teil verlegt und verklebt werden können. Es wird also interessant…

Um auch im Bereich der Hauptfahrwerksaufnahme die Kraft gut zu verteilen und Stabilität zu erhalten, wurde das Rumpfbereich verstärkt. Dazu wurden 2 Hartholzstreben vorbereitet, die anch dem Zusammenkleben den Mittelteil festigen sollte.

Vor dem Zusammenfügen beider Rumpfhälften sind noch einige Themen zu klären.zBspl. ist zu berücksichtigen, dass nach dem verkleben kein Zugang mehr zur der Innenseite der Rumpfbeplankungen gegeben ist.

Das schließt sowohl ein restliches Verleimen als auch den Rahmen für die Seitentüre ein.Ebenfalls gilt es, für das Bugfahrwerk bzw. dessen Servo eine passende Position möglichst beim Fahrwerk selber zu finden und wie der Zugang bzw. spätere Montage erfolgen soll.

Auf jeden Fall sind die beiden Rumpfhälften erst einmal soweit beplankt, dass man weiterarbeiten und die nächsten Schritte setzen kann, daher ist jetzt mal die Seitentüre ‚dran…..

Da nun die Rundungen Im Rumpf erstellt wurden und ein Teil des Rahmens, folgt nun das Verschleifen der Kanten sowie doe selbige Arbeiten für die eigentliche Türe.

Dazu wurden zuerst die Seitenteile für die Türe an hand der Türe selber erstellt. Danach wurde die Türe wieder in die Rumpföffnung fixiert, damit sie sich beim Einsetzen und Verkleben der Rahmenteile nicht verzieht.

Danaxch wurde die Türe wieder herausgenommen, die Ecken aufgefüttert, mit Sekundenkleber fixiert und die Rundungen verschliffen und der Rumpfkontur angepasst.

Beim Rumpf wurde ebenfalls auch eine Vorrichtung für ein Lenkservo vis-a-vis von der Seitentüre vorgesehen. Da man später nichts von oben verschrauben kann, die Servos jedoch stehend, also von oben verschraubt werden müssen, wurde eine Art „Lade“ erstellt. Hier wurde zwischen zwei Spannten eine Hartholzleiste mit einer 3mm Nut versehen, in denen dann später das Brett mit dem Servo hineingeschoben werden kann.

Danach wurden noch Verstärkungen im Bereich der Flügel-Steckung vorgenommen. Es soll die Spannten am Rumpf festigen und die Kraft in den Rumpf einleiten.

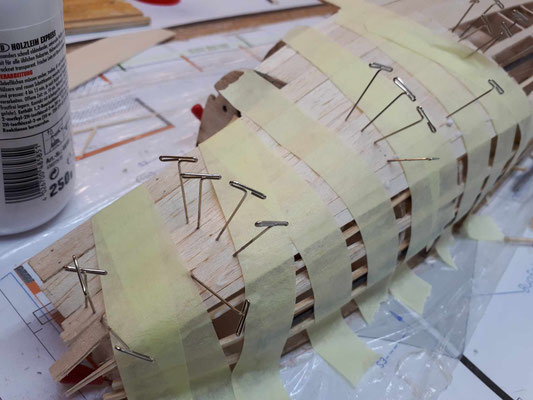

Dies war dann die letzte Tätigkeit, bzw. Kleinarbeit, die für den Rumpf erforderlich waren. Nun konnten die beiden Rumpf-Hälften verklebt werden. Hier wurde Alles, was an Zwingen, Klemmen, Krepp-Band und Gummi’s vorhanden war, eingesetzt.

Die wichtigsten Komponenten sind nun an ihrem Platz und nun kann die restliche Beplankung des Rumpfes fortgesetzt werden.

Das obere Nasenbereich bleibt vorerst noch unbeplankt, da das Antriebskonzept vom Brushlessmotor alleine auf Motor mit 5:1 Getriebe von REISENAUER abgeändert wurde.

Deshalb wurde diese Befestigung des Motors abgeändert. Somit wurde die Beplankung Schritt für Schritt und Balsa für Balsa auf die noch offenen Stellen zugeschnitten und verklebt.

Bis zum Austrocknen mit Papierkrepp, Klemmen und Nadeln fixiert. Ebenfalls wurde überall dort, wo die Struktur noch eine Verstärkung verträgt, verstärkende Elemente eingesetzt.

Im Bereich der Flächensteckung wurden die beiden zusätzlichen Hartholz-Querstreben dann noch mit CFK-Rovings eingeharzt. Im Inneren wurde das Bereich, welches später das Akkubrett aufnehmen sollte geschlosen.

Hier kommt dann später noch das eigentliche Akku-Brett aus 3mm Sperrholz zum Einsatz, welches mit eine Art Rutsche sowohl mechanisch als auch elektrisch fixiert wird.

Eine erste Gewichtsmessung mit den derzeit existierenden Elementen ergab 1557g. Hier ist also noch Luft nach oben, denn das Gewicht wurde mit 2500g angepeilt.

Das neue Antriebskonzept von REISENAUER wurde, noch mit der alten Befestigung getestet.

Auf Grund der tollen Beratung von Herrn Reisenauer persönlich musste ich das Konzept des 4-Blatt-Prop verwerfen, da dies einen größeren Motor und Komponenten zur Folge gehabt hätte.

Es kommt nun ein Peggy Pepper HK-2524 2410KV mit Micro Edition 5:1N 4plus-Inject/T , SunriseModel ICE 100A Drehzahlsteller sowie eine Fiala 15x14 E Latte zum Einsatz.

Das hat natürlich auch zur Folge, dass mit dem derzeitigen Bugfahrwerk zwischen Latten-Spitze und Boden nur ca. 20mm Bodenfreiheit vorhanden ist. Hier wird es notwendig sein, sowohl das Bugfahrwerk als auch das Hauptfahrwerk anzuheben. Dazu aber später…

Nun geht es in die Endrunde. Der Rupf wird auch im hinteren Bereich ( …am Bürzel..) mit Balsa aufgedoppelt, um die Kontur bessere herausarbeiten zu können.

Ebenfalls noch sämtliche offenen Stellen, die mit 1,5mm Balsa geschlossen werden. Das Bereich der oberen Cockpit-Verglasung wurde ebenfalls mit 5mm Balsaplatten schichtweise aufgedoppelt, um entsprechend Kontur zu erstellen.

Die Form wird dann Schritt für Schritt zugeschliffen, allerdings noch mit etwas Reserve.

Der Rumpf wurde nun überall beplankt und alle noch offenen Stellen geschlossen. Ebenfalls wurde auch das Heckbereich, bei dem das Leitwerk zum Transport abgenommen werden kann, fertiggestellt.

Das Nasenbereich wurde geschlossen und auch die Haube, die den Zugang zum Motorspannt freigibt, abgeschlossen. Ebenfalls der Motorträger, der die Motor-Getriebeeinheit beinhaltet, verbaut.

Sie ist, wie ein Schlitten, mittels 3 Schrauben feststellbar und kann den Abstand zwischen Spinner und Rumpf ausgleichen. Der danach probemäßig

aufgesteckte 60mm Spinner passte auf Anhieb und wird keine zusätzliche Anpassungen erfordern.

Fahrwerk..

Das Bugfahrwerk sollte lenkbar und gefedert sein.Da jedoch nach dem Zusammenkleben der beiden Rumpfhälften kein Zugang mehr zu der vorgesehenen Position sein würde, mussten Vorbereitungen getroffen werden.

Das geplante Rohr, in dem sich der Fahrwerksträger ( Rohr) bewegen sollte, war ein 8/6mm CFK Rohr. Darin sollte sich ein 6mmm Alu Stab bewegen. Um nach dem Verkleben nur mehr das CFK Rohr von unten einschieben zu können, wurde eine Führung erstellt, die ein verkleben ermöglichte und genug Spiel für eine Verklebung ermöglichte.

Jeder Längsgurt war 3mm stark. Es fehlten also pro Seite noch 1,5mm. Dies wurde aus 3mm Sperrholz erstellt und zusätzlich mit der 8mm Rundfeile die Kontur entsprechend eingeschliffen.

Das Höhenleitwerk..

Während der Rumpf Schritt für Schritt seine endgültige Form bekommt, wird mit dem Höhenleitwerk begonnen. Die einzelnen Elemente wurden auf die Heling gepinnt, und die Teile zurechtgelegt.

Leider musste ich beim Sortieren der Teile feststellen, dass einige Teile zu wenig gelasert wurden, sodass ich auf altbewährte Methode zurückgreifen musste.

Zwischen zwei Spannten-Elemente wurden zwei Sperrholzteile fixiert, die vorher an zwei definierten Punkten „zentriert“ wurden. Danach wurden sie im Schraubstock gespannt und die Kontur vorsichtig nachgefeilt.

Nach diesem Schritt war sofort klar, dass hier ein Festigkeitsproblem vorlag.Das gesamte Höhenleitwerk wurde nur durch Balsagurten zusammengehalten und durch die 1,5mm Beplankung.

Das würde auf Dauer nicht gut gehen.Abhilfe konnte nur ein Verstärkung durch ein Längsrohr ( ähnlich dem Hautpflügel) schaffen. Ein nachträgliches Einziehen zweier CFK Rohre war jedoch nicht möglich, da ich jedes Loch in den Spannten aufbohren hätte müssen.

Daher zurück zum Start und die Teile neu erstellen und Lasern lassen.Nach Erhalten der Teile mussten erst einmal alle Teile von den Brandspuren befreit werden. Das dauerte so 60 Minuten, danach die Bohrungen so aufgebohrt werden, dass man das 6mm CFK Rohr schön aufschieben konnte.

Die Spannten wurden dann nacheinander aufgeschoben und ausgerichtet werden, aber nachdem die Teile ihre Position gefunden hatten, konnten sie mit der Nasen- und Endleiste sowie dem „Hauptholm“ zusammengesteckt werden.

Der Aufbau schreitet zügig voran und das ganze Gestell weist bereits jetzt ohne Beplankung eine solide Festigkeit auf.

Nun wurde das ganze Gerippe mit der Schleiflatte feinfühlig überschliffen, damit sämtliche Überstehenden Teile entfernt werden. Die Beplankung soll ja überall gleichmäßig aufliegen, damit eine durchgehende Festigkeit gegeben ist.

Mit der Beplankung der Unterseite wurde begonnen. Das 1,5mm Balsabrett wurde zugeschnitten und von der Nasenleiste beginnend verklebt.

Zur besseren Fixierung wurde Stecknadeln als auch Papier-Krepp verwendet. Danach wurden alle Kontakstellen mit Weißleim nachgeklebt.

Das eigentliche Höhenruder wird mit der Unterseite zuerst aufgebaut. Die kleinen Rippen samt den passenden „Gegenlager“ wurden positioniert und mit Sekundenkleber angeheftet.

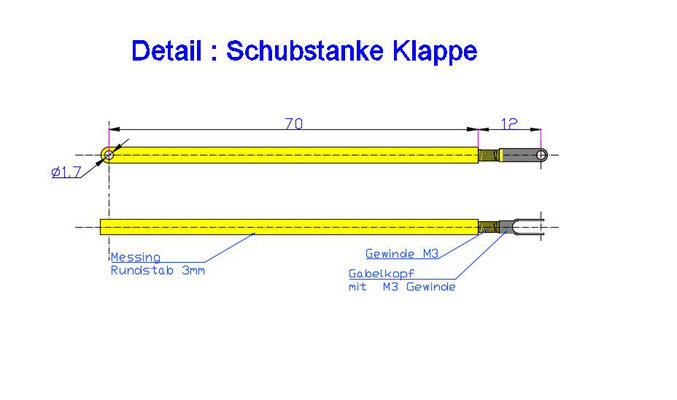

Als „Lagerzapfen“ dient ein durchgehendes CFK Rohr mit 1,7mm Durchmesser. Das ermöglicht zum einen eine saubere und ausgerichtetes Verkleben, andererseits soll diese Achse von Außen eingeschoben werden, um eine spätere Demontage und Montage zu ermöglichen. Aus diesem Grund sollte es genau fluchten.

Die beiden CFK stäbe sollten dann jeweisl von links und rechts eingeschoben werden und stellt damit die Verbindung zum Höhenleitwerk dar.

Nach Fertigstellung des Höhenruders sollte nur mehr im Bereich der einzelnen Lagerungen das CFK Rohr sichtbar sein, der Rest sollte mit balsa verkleidet und abgerundet werden.

Deshalb werden die Zwischenbereiche in Bowtenzug-Rohre geführt. Sie sind genau eingepasst und nur zwischendurch ein paar mal angeheftet um ein Verkleben im Bereich der Lagerbohrungen zu vermeiden. Die Rohre werden später durch Balsa abgedeckt und verschliffen. es bleibt nur das Lagerbereich sichtbar.

Das Höhenleitwerk hat eine weitere Besonderheit. Manche manntragenden Maschinen haben sogenannte „Ausgleichsgewichte“ an den Rudern. Sie ermöglichen eine Kompensation der auftretenden Ruderkräfte. Eine ähnliche Asuführung hat auch die KODIAK und zwar am Höenruder selber.

Es ist nicht unter dem Ruder sondern seitlich angebracht und reicht nach vorne über den Lagerpunkt bis ins Bereich der Höhenleitwerks. Da genug Restmaterial herumlag, habe ich es aus Balsa erstellt und bereits die Beplankung mit 1,5mm Balsaplatten berücksichtigt, sodass ich es später direkt außen in das eigentliche Höhenruder einstecken kann.

Die Beplankung wurde inzwischen auch auf der anderen Seite ausgeführt und eine 5x5mm balsaleiste als Nase angeklebt. Nach dem groben Bearbeiten mit dem balsahobel und nachträglichen Überschleifen ergibt sich somit ein ( fast) fertiges Höhenleitwerk…

Die Randbögen wurden mittels zusammengeklebten Reste-Balsaplatten erstellt. Um einen gleichen verlauf auf beiden Seiten zu erreichen, wurde beide randbügen, bzw. die Zuschnitte fest mit dem Leitwerk und dem Ruder verklebt. Damit soll erreicht werden, dass nichts unten oder oben übersteht. Die randbögen werden verschliffen und im Nachhinein getrennt. Die Randbögen wurden grob mit dem balsa-Hobel vorbearbeitet und dann mit der Schleiflatte feinbearbeitet.

Das gesamte Leitwerk mit Höhen- und Seitenruder wird später als gesamte Einheit hinten in Poistion gesteckt. Der Rumpf hat dafür eine seperate Paltte, die mit Öffnungen versehen ist, dass das Gegenstück darin eingesteckt und nach vorne geschoben werden kann.

Auf dieser Platte befinden sich nicht nur beide Leitwerke, sondern auch die dafür erforderlichen Servos. Daduch wird es mit den drei Hartholz-Elementenderart in seiner Position fixiert, dass es sich nicht mehr bewegen lässt. Befestigt bzw. arretiert wird es mit einem 4mm Stift von unten.

Das Seitenleitwerk..

Das Höhenleitwerk ist soweit fertig, nun kann das Seitenleitwerk begonnen werden. Die ursprüngliche Version wurde ebenfalls durch ein 5mm CFK Rohr als Verstärkung erweitert . Zwecks Steifigkeit.

Ebenfalls sollte die gleiche Ausführung des gegengewichtes wie für das HLW erfolgen. Das würde dann auch die Verkabelung für die Beleuchtung ( Stroboskop) begünstigen.

Die Teile wurden mit Stecknadeln in ihrer Position fixiert und vorerst nur mit Sekundenkleber an wenigen Stellen verklebt. Danach erfolgt die endgültige Verklebung mit Weißleim.

Da nun das gesamte Gestell des Seitelneltwerkes aufgebaut war, konnte auch das eigentliche Ruder erstellt werden. Eine Seite der Beplankung wurde als Basis für den weiteren Aufbau herangezogen und die kleinen Seitenrippen eingesetzt und mit sekundenkleber „angeheftet“.

Als nächster Schritt wurden die Bereiche, die später die Stift-Scharniere aufnehmen sol, aufgefüttert. Ebanfalls auch das Bereich der Position für die Anlenkung zwichen den beiden unteren Rippen. Dort, wo das Ruderblatt am Breitesten ist. Danach wurde die zweite Beplankung an jeder Stelle“erweitert, die später das „Pendel“ aufnehmen soll, also das verlängerte Ruderbereich.

Als nächster Schritt wurden die Bereiche, die später die Stift-Scharniere aufnehmen sol, aufgefüttert. Ebanfalls auch das Bereich der Position für die Anlenkung zwichen den beiden unteren Rippen. Dort, wo das Ruderblatt am Breitesten ist. Danach wurde die zweite Beplankung an jeder Stelle“erweitert, die später das „Pendel“ aufnehmen soll, also das verlängerte Ruderbereich.

Um an der Edleiste des Seitenruders eine möglichst „scharfe“ kante zu erhalten, habe ich in meiner „Grabbel-Kiste“ gewühlt. Hier befand sich ein 2mm Glasstab, den ich verwenden wollte. Dazu feilte ich mit der Rundfeile am Ende des Ruders eine kleine Hohlkehle, in den ich den Glasstab einlegte und vorerst fixierte.

Egal, wie die Oberfläche später behandelt wird, sie bildet eine gute Basis für weitere bearbeitungen und ist zusätzlich gerade und verzugsfrei.

Die Beplankungsarbeiten waren nur mehr angenehme Spielerei, wo auch die Auffütterung für die Scharniere eingearbeitet wurde, ebenso wie der Übergang der Endleiste zur Nasenleite des Ruders. Hier sollte das Seitenleitwerk ja eine leichte Profilierung erhalten, das Seitenruder hingegen eine Rundung, in der dann das Stiftscharnier abgedeckt wird um eine korrekte Drehung zu ermöglichen.

Beim Verschleifen beider Seiten in Verbindung mit dem Leitwerk und dem Ruder wurde darauf geachtet, dass das eigentliche Ruder im Bereich der Lagerung nicht übersteht.

Die Stiftscharniere werden im Balsa soweit "versenkt" dass die Drehbewegung im Zentrum der Rundung eerfolgt und nicht an der Außenseite.

Auch das "pendel" wurde ähnlich wie beim Höhenruder ausgeführt und iben mit Ballsa aufgefüttert, um bessere Festigkeit zu erhalten.

Die Flächen..

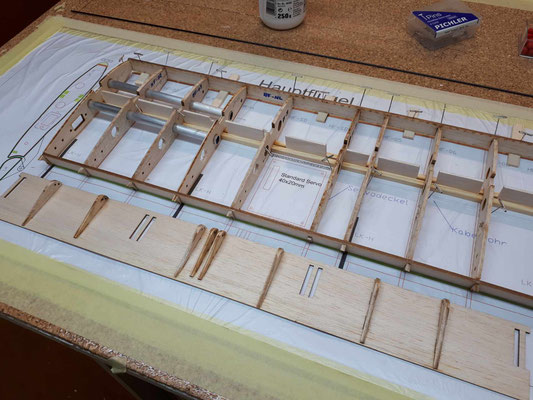

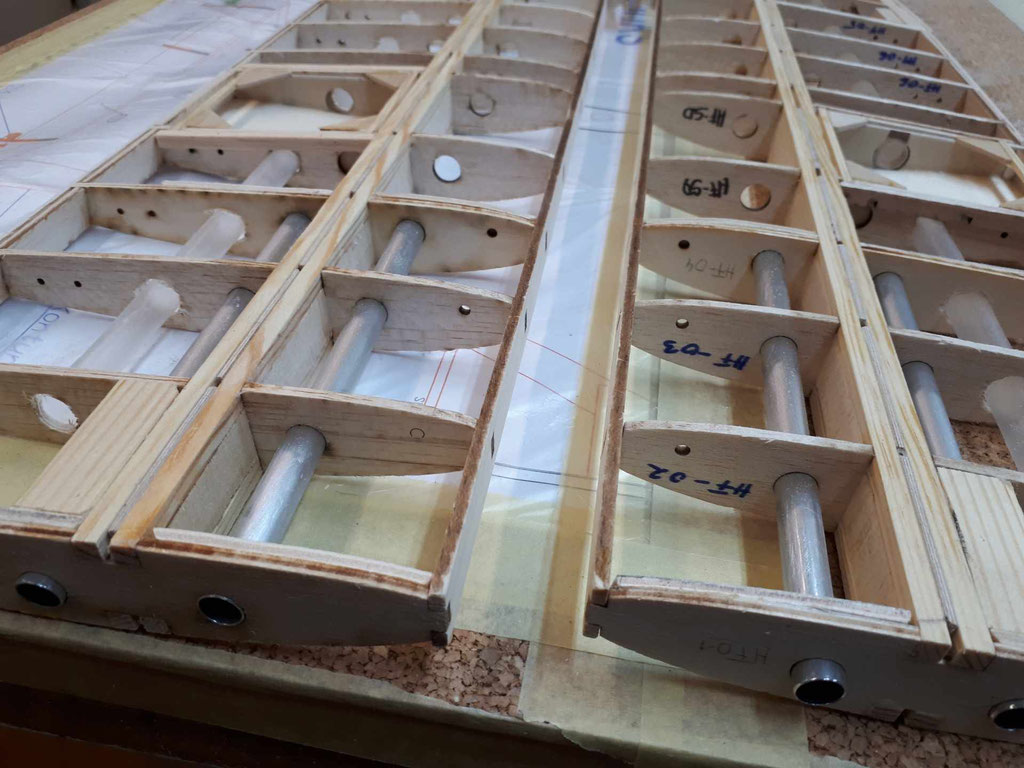

Die Arbeitsfläche wurde von sämtlichen anderen Materialien und Plänen befreit und die beiden Pläne aufbereitet und mit dünner Folie abgedeckt. Danach wurden die Rippen der Reihe nach aufgelegt, die Nasenleisten in ihrer Höhe mittels Stecknadeln fixiert und die Löcher für das „Kabelrohr“ vergrößert. Ebenfalls wurden die beiden Steckungsrohre eingesetzt, jedoch noch nicht verklebt. Zuvor wurden sie leicht angeschliffen und auf Länge geschnitten.

Für die Kabelrohre, in denen später die Servokabel geführt werden sollen, hatte ich keine passenden und leichten Rohre gefunden. Dafür hatte ich eine andere Idee. Mit Schrumpfschlauch und einem 10mm Alu Rohr wollte ich einen Versuch wagen.Es sollte doch möglich sein, mit der Heißluftpistole und dem Alu-Rohr das gleiche Ergebnis zu erzielen…

Das Alu Rohr wurde mit WD40 eingesprüht, der Schrumpfschlauch darüber geschoben und mit der Heißluftpistole draufgehalten. Danach wurde das gesamte Rohr noch im Warmen Zustand auf einer ebenen Fläche „gewalkt“, damit sich der Schrumpfschlauch vom Rohr löst. Und tatsächlich ließ er sich einfach mit etwas Druck vom Rohr schieben.

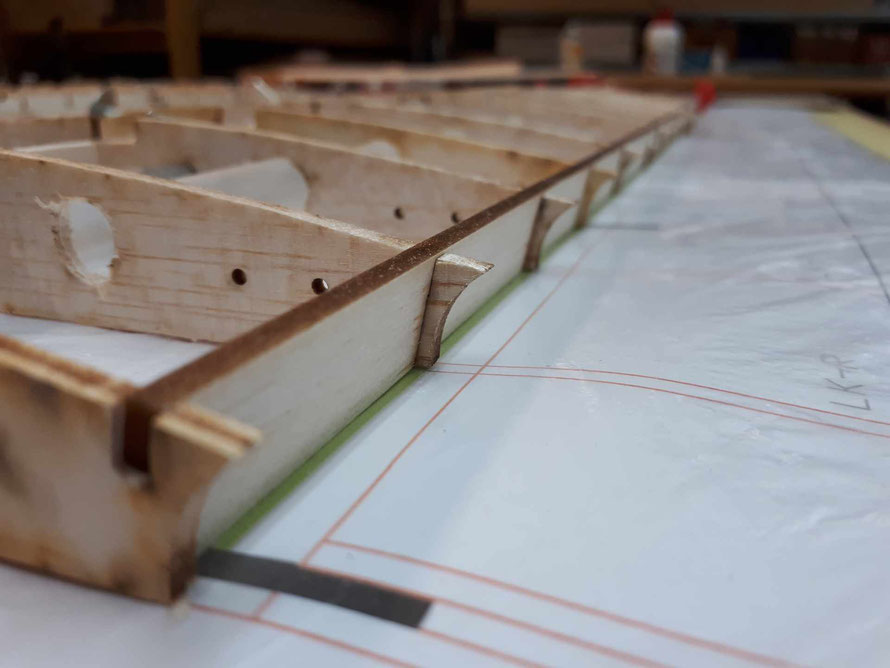

Die beiden 5x5mm Birkenleisten, die jeweils oben und unten den durchgehenden Gurt bilden, wurden ebenfalls unten den Rippen bis nach ganz außen verlegt. Dazwischen dienen 2mm Balsa-Abfälle als Positionierung, bis die Verklebung durch holzleim werfolgt. Später erfolgt genau an dieser Stelle ebnefalls das Auffüttern mit 2mm Balsa, allerding mit der Faserrichtung von oben nach unten, um die Scherkräfte zu kompensieren.Zusätzlich wird das ganze dann noch zwischen dem Oberen und unteren 5mm Leisten mit 5mm Balsa-Stücken der gleichen Faserrichtung aufgefüllt. Das ergibt eine absolute Längsstabilität. Den Rest erledigt dann die Beplankung.

Im Bereich des Klappenservo wurde noch eine zusätzliche seitliche Verstärkung verbaut, um die Montage des Servo zu ermöglichen. Erst sollte eine Art Grundplatte für das Servo auf 2 zusätzlichen 5x5mm Leisten verklebt werden, das erwies sich jedoch also zu hoch im Aufbau. Nun wurde nur ein Längsbrett vorgesehen, welches zwischen Hauptholm und Endleiste eingeklebt ist. Das eigentliche Servo wird dann von unten über den zukünftigen Servo-Deckel direkt in eine speziell vorbereitete Vorrichtung geschraubt.

Die Landeklappen laufen in baulichen „Hohlkehlen“, d.h. der Übergang zwischen Fläche und Klappe erfolgt in einer Rundung, die sie an die Kontur der eigentlichen Klappe anpasst. Daher ist diese Kehle auch als Balsa-Fläche auszuführen, hat jedoch einen kleinen Haken:

Die Rundung ist insofern vorzubereiten, als dass diese Beplankung auch dem kurzen Rippen-Ende angepasst wird. Daher wurde ein alter Besenstiel als Grundkörper genommen, der (fast) den gleichen Durchmesser wie diese spezielle Rundung hat.

Darüber wurde dann ein 1,5mm Balsabrett gespannt, es angefeuchtet und dann langsam über den Besenstiel gebogen ( ..ohne Anfeuchten würde das Balsa brechen..) und mit Tesa-Krepp fixiert. Einen Tag später konnte dann das Balsa vom Besenstiel entfern werden und übrig bleibt ein (fast) geschlossenes Balsarohr, von dem man sich die benötigte Breite mit dem Cutter-Messer und einem Metall-Lineal abschneidet.

Dieser Abschnitt kommt dann am Ende der Fläche und soll sich möglichst der Kontur der eigentlichen Landeklappe anpassen, jedoch nicht berühren. Es bleibt ein Spalt von ca. 2-3mm. Mit Weißleim und Stecknadeln wurde der Abschnitt nun an die Endrippen verleimt und fixiert, der Bereich der Anlenkung durch das Klappenservo mit Balsaresten aufgefüllt.

In diesem Zuge wurde auch gleich mit den Servo-Schächten begonnen. Jener für die Klappen mess entsprechend vorbereitet werden, da der Servo im Gegensatz zu dem Querreuder im Inneren der Fläche fixiert wird und der Servodeckel nur den Bereich abdeckt.

Die genaue Position erfolgt in Abstimmung mit der genauen Anlenkung von Servo auf die Klappen und den dadurch entstehendem Verfahrensweg.

Ebenfalls wurden die beiden Flächenspannten in den Flächen verstärkt, da an diesen Stellen die meiste Kraft vom Steckungsrohr auf die Flächen übertragen wird. Ursprünglich nur mit 1 x 3mm Sperrholzspannt versehen, ist nun die doppelte Breite vorhanden.

Ebenfalls wurde eine kleine Versärkung direkt nach dem ersten Spannt eingearbeitet, da hier spääter die Flächen an dem Rumpf gepresst werden.

Dies soll mit einen Stahldraht, der quer durch den Rumpf läuft und jeweils unter den Flächen eingehängt wird. Für die Spannung sorgt eine Stahhlfeder im Inneren des Rumpfes.

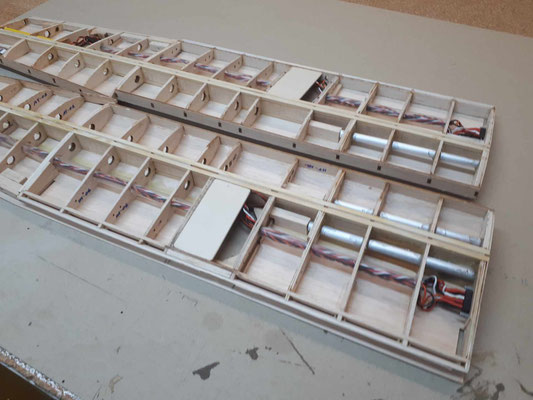

Die Servo-Schächte sind nun vorbereitet und die „Ohren“ in den Ecken für die Besfestigungsschrauben ebenfalls eingeklebt.

Die Servos selber sind nun von KST, da ich hier keine Kompromisse eingehen wollte. Klein aber kraftvoll und absolut zuverlässig. Sie werden durch die bisherigen ersetzt.

Sie wurden in neuen Rahmen verbaut, die das Servo mit 3 Stück M2 Schrauben fixieren. Diese können dann exakt im Servoschacht positioniert werden.

Die Servos für die Querruder bekamen ebenfalls eigene Befestigungen in Form von Hartholz-Elementen. Sie wewrden so auf der Rückseite der Deckel positioniert, dass sie in dem Schacht „eingefädelt“ werden.

Dies ist insofern notwendig, da diese Servo etwas länger und breiter sind als Jene, für die ich es ausgelegt und konstruiert habe.

Ebanfalls musste dafür ein teil der Rippe entfernt und nach außen versetzt werden. Passt aber Alles und lässt sichgut montieren.

Da nun alle Servos ihren Platz und Befestigung im Flügel bekommen haben wird es Zeit, sich um die elektrische Verbindung zwischen Fläche und Rumpf zu kümmern.

Da ich kein Freund von beiderseits fix verbauten Stecker und Buchse bin, wurde hier bewusst nur der Stecker in den Flächen fix verbaut, dh. in der Wurzelrippe „versenkt“. Z

um Einsatz kommt hier ein 8-poliger Multiplex-Stecker, der in den Flächen mit einer entsprechenden Ausführung verbaut wird.

Das Gegenstück, die Buchse verbleibt flexibel im Rumpf. Somit können geringte Bewegungen zwischen Rumpf und Fläche der Kontaktierung Nichts anhaben. das wäre fatal und würde unweigerlich mit einem Totalschaden enden!

Sitzt der Stecker exakt, wird später das Bereich sauber innen und außen verschliffen und mit Porenfüller behandelt und die ganze Stecker-Einheit mit zwei Schrauben fixiert.

Da die Verkabelung nun in den Flächen verlegt wurde, können nun auch die restlichen Arbeiten zum Schließen der Flächen erledigt werden, dabei handel es sich um die Lagerungen der Klappen, deren Drehpunkt sich außerhalb der Flächen befindet.

Diese 4 Elemente werden an jeder 4. Rippe der Fläche, beginnend and der Innersten Rippe verklebt.

Querruder...

Landeklappen und Querruder wurden entsprechend dem (Bau)-Plan mit der Unterseite voran aufgelegt die Hilfsrippen eingesetzt und mit Sekundenkleber angeheftet.

Wohingegen die Landeklappen mit außenliegendem Drehpunkt und 2mm Stahlstift gelagert werden, werden die Querruder mit Stift-Scharnieren montiert. Dafür musste jedoch die Nasenleiste am Ruder sowie die Endleiste am Flügel stark genug sein, um darin jene Scharniere aufzunehmen..

Sekundenkleber verklebt. Dies sollte nur dazu dienen, das das Balsa ab der Nasenleiste den Rippenform folgt. Zusätzlich wurde hier das Balsa mit Wasser. Dadurch lässt es sich im Bereich der Rundung ohne Bruch biegen und mit Weißleim an den Rippen verkleben. Zur Steifigkeit wurde jedes Querruder noch mit einem 3x1mm CFK Stab verstärkt, um gerade am Ende eine bessere Längsstabilität sowie Festigkeit zu erhalten.

Danach kann das vorgebogene Balsa mittels Weißleim auf die Rippen verklebt werden, welches bis zum Trocknen mit Nadeln oder Klemmen fixiert und gehalten wird.

Die noch unbehandelte Balsa-Nasenleiste wird dann mittels Balsa-Hobel vorbearbeitet und schließlich mit Schleifpapier in Form gebracht. Nun hat es die Form, mit der es dann an den Außenflügel angeschlagen werden kann, allerings erst dann, wenn der Flügel komplett fertig und für die Montage vorbereitet ist.

Vorerst verbleiben die Querruder wie sie sind und können gegebenenfalls nur feinbearbeitet und die “scharfen” Endleisten mit Sekundenkleber “gehärtet” werden.

Landeklappen...

Die Klappen folgen dem gleichen Aufbau wie die Querruder.

Die Unterseite bildet die Basis für die weiteren Arbeitsschritte allerdings werden hier zusätzlich noch zwei 10mm hohe Leisten als Distanz zur Arbeitsfläche benötigt, da hier einige Rippen nach unten reichen. Diese nach unten reichenden Rippen bilden den Drehpunkt für die Klappe und muss demensprechend korrekt und verzugsfrei positioniert werden, bevor sie mit Sekundenkleber angeheftet werden.

Dazu wurde ein 1,8mm starker CFK Stab durch alle Bohrungen einschließlich dem Gegenstücks für die Fläche gesteckt und dann die Rippen fixiert.

Damit auch die Klappe genug Festigkeit und Stabilität aufweist, wird sie wie auch die Querruder mit Balsaplatten im Bereich des Nasenbereichs aufgefüttert und mit zusätzlichen 2x2mm Querleisten versehen.

Diese Querleisten sollen verhindern, dass die Beplankung durchgedrückt wird und/oder bricht.

Die Oberseite wird natürlich ebenfalls mit 1,5mm Balsa beplankt aber Achtung: Wenn hier das Balsa einfach über die Spannten gebogen wird, bricht es. Hier wurde das Balsa an der „Startstelle“, also am vordersten Punkt der Balsa-Unterseite mit Krepp-Klebeband fixiert.

Danach wurde das Balsa an der Oberseite angefeuchtet, gebogen und zwischen zwei Alu-Linealen fixiert. Nach dem Trocknen lässt sich die vorgebogene Oberseite sehr leicht und einfach verkleben. Das Resultat kann sich sehen lassen.

Wenn danach sowohl das Nasenbereich als auch die Hinterkante schön gerade verlaufen, hat man Alles richtig gemacht.

Ende Teil 1

Schlagworte.....

Auto-Modellbau; Schiffs-Modellbau; Flug-Modellbau; FPV-Modellbau; Verlinkungen; Gebrauchtes; RC-Holzwurm; RC -Modellbau; Balsa-Modellbau; RC-Technik; RC; Tipps & Tricks;

Bruiser-Tamyia; Robbe Florida; Florida 26; Graupner Commodore; Trail-Truck; Knick-Lenker; Future-Truck;

Thomas Hirschmann; RC-Modellbau; Schiffsmodellbau; Flugmodellbau; Video-Koffer;

Jet-Florida; Kehrer-Jet; Nurflügel; Buffalo-FX; Omega-Nan; Wasserflieger; Cessna 185; Fishbone; Video-Koffer; FPV-Video; FPV; FPV-Equipment; Rough-Rider-Tamiya; Mini-Cooper; Rough-Rider Tamiya; TH-Concept; Video-RC; FPV Video; Video-Koffer; FPV-Ente; Enten-Flieger; Zu Wasser; Zu Lande; In der Luft; Verlinkungen für Elektronik, FPV-Technik, Auto & Trucks sowie Shop's & Geschäfte; Gebrauchtes zu verkaufen; Tamiya Bruiser zu verkaufen; Tamiya Mini zu verkaufen; Tamiya Rough Rider zu verkaufen; DHC2 Beaver; Wasserflieger; Floates; Canadian Beaver, Sternmotor; Flächenstreben; Flug Shop; Fliegerei Shop; Flugzeuge & Shop; Trial & LKW; RC-Modellbau; RC-Technik; Thomas Hirschmann; Tamiya; Sand Scorcher; Tamiya - 1980; RC - 1980; Bruiser; Steyr-Haflinger; Futaba Sercice Österreich - FSÖ; Funktionsmodellbau; Haflinger; FUMOTEC; FUMOTEC ;- Funktionsmodellbau; Entlademeister; Lippos; Discharge; Florida 26 von Robbe; Florida 26 das Original; Robbe Florida; Mountaineer; Mountaineer - TAMIYA; Mountaineer - Vintage;Mountaineer - Geriebe; Bruiser-Mountaineer Getriebe; Re-Assambling Mountaineer; Getriebe Tamiya, 80ziger; Einfach cool; Smart Chargers; SLS Lader; SLS Charger; Pocket-Charger; Tamiya XR 311; XR 311 Combat;

XR311 Torsionsfederung; Torsionsfederung; Mountaineer Vintage; Mountaineer Tamiya 80ziger zu verkaufen - Vintage; Sand Scorcher Vintage; Sand Scorcher Tamiya 80ziger zu verkaufen;

Jet Antriebe, Firma Kehrer; Kehrer Modellbau; Bruiser Oberflächenvergütung; Bruiser Vernickelt; Hilux 4x4 Pickup; Hilux 4x4 Restaurierung; Hilux Tamiya Vintage Restaurierung; Tamiya Bruiser; Tamiya Hiux 4x4; Bruiser RC- Restaurierung; Mountaineer RC- Restaurierung; Hilux 4x4 RC- Restaurierung; Sand Scorcher RC- Restaurierung; RC- Restaurierung; Restaurierung eines Tamiya Bruiser; Restaurierung eines Hilux Tamiya; Sand Scorcher Restaurierung; XR 311 Restaurierung; Tamiya Mountaineer Restaurierung; Scania 1:8 RC; Scania von Schink Modellbau; Robbe Florida RC; Kehrer Jet Robbe Florida Umbau;

Das muss raus; Bruiser von TAMIYA; TAMIYA Bruiser zu verkaufen; TAMIYA Sand Scorcher zu verkaufen; Sand Scorcher von TAMIYA zu verkaufen; Repro-Decals; Vintage Decals; Tamiya Decals; MCI Racing; MCI Decals, Tamiya Bruiser zu verkaufen; Tamiya Sand Scorcher zu verkaufen; Wasserflug; Wasserfliegen; Beaver; DHC2 Beaver; Bruiser Tamiya zu verkaufen; Sand Scorcher Tamiya zu verkaufen; Twin Otter; VQ-Modell-TO; 2-Mot - Twin Otter;

Der Modellbauer; Concept Modellbau; RC-Modellbau; RC-Wasserflug; Technische Daten Beaver; Technsiche Daten Omega; Technische Daten Buffalo; Technische Daten Twin Otter; Technische Daten FPV Federvieh; Turbo Beaver; T2M Turbo Beaver; RC Turbo Beaver; Fazit RC Turbo Beaver; Zu verkaufen : Commodore von Graupner; Zu verkaufen : Vintage - Sand Scorcher - Tamiya; Zu verkaufen: Vintag - Toyota Hilux - Tamiya; Zu verkaufen: Vintage - Bruiser - Tamiya; Piper PA18; Piper ; PICHLER Piper PA18 1,6m; 2m Erwin; 2m Segler Erwin; 2m Erwin PCM; Christen Husky; Folieren Piper PA18; Motorträger Boost40; Fahrwerk Graupner Husky; Leitwerk folieren; Schwimmer Graupner Husky; Schwimmer für Piper; Schwimmer für die Piper; RC Wasserschwimmer; Piper PA18 und Schwimmer; RC Piper mit Schwimmer; Buffalo FX79; Buffalo FX79; Upgrade Buffalo - Horten; Twin Otter mit Fahrwerk; Twin Otter Land; TO Fahrwerk; FX79 Redesign; FX79 new; Buffalo Upgrade; Horten RX; Ford F-150; Tamiya F-150; F-150 Racing Truck; Motor-Differenzierung; 2-Mot Steuerung; Sommerwind - Robert Schweißgut; Sommwerwind Nurflügler; Schweißgut Eyecatcher; Robert Schweißgut; Bau Sommerwind - Robert Schweißgut; Baubericht Sommerwind; Baubericht Robert Schweigut; Bügelfolie transparent; Transparente Bügelfolie; Transparente Folie aufbügeln; Graupner TAXI; Graupner Taxi Wiederaufbau; Taxi 1 von Graupner; Wiederaufbau Graupner Taxi; Cirrus SR22; Cirrus von E-Flight; Cirrus SR22 Horizon Hobby; Cirrus SR22 - RC; Schmimmer Taxi Graupner; Graupner Taxi Schwimmer; Schwimmer-Bausatz Graupner; Graupner TAXI Schwimmer; Schwimmer für Graupner TAXI; Hybrid-Antrieb, Graupner Taxi; Graupner Taxi Kombi-Antrieb; Fake Antrieb Graupner Taxi; MonsterTronic Ladegeräte; Benzin Piper; Piper 2,2m mit Benzin; Piper 2,2m mit DLE20; DLE20-Piper; Kodiak 100 RC; Kodiak 100 Daher RC; Kodiak Stol RC; DAHER-Kodiak 100; RC Kodiak 100; Kodiak 100 von DAHER/QUEST; QUEST Kodiak100 - RC; DAHER-QUEST RC-Kodiak 100; RC - Quest Kodiak 100; Progo von Robbe; Robbe Progo aus den 80-zigern; Robbe Progo; Robbe Progo Nauaufbau; RC Kodiak100 model construction; Cessna Cardinal AVIOMODELLI; Cessna Cardinal 212cm; Robbe Proge brushless; Robbe Progo elektrisch; Progo elektrisch; Wasserschiebe-Bilder; Toyota Tonka; RC Tonka Truck; Toyota Concept RC Truck; 3D Druck - RC Überrollbügel; TONKA - Toyoty Truck; Tonka Toy; Tonka RC Toy; Tonka Australia Truck; Tonka Concept Truck; Kugellager; Kugellager - Stückzahlen; Carina von Graupner; Graupner Carina Modellboot; Robbe Florida - Stingray; Stingray 225SX; Stingray 225SX RC Umbau; Nautic von Graupner - Restaurationsobjekt; Restauration Nautic Graupner; Restauration Nautic von Graupner; Nautic von Graupner; Nautic, neu aufgebaut; Nautic Wiederaufbau; 1:18 Modell; Center Console Boat RC; Suchen & Finden; RC Links; Link; Schiffsmodellbau; Link Flugmodellbau; RC Formula 387; RC Center Console Boat; Formula; RC Formula; TRAXXAS TRX4 3D-Druck-Teile; TRAXXAS TRX4 3D-DRuck; GHOST - Stealth RC; RC Stealth Boat; GHOST RC Boat; RC-Stealth; Stealth RC;