SOMMERWIND von Robert Schweißgut

Flug-Modellbau

Vielen Modellbauern ist der Name „Robert Schweißgut“ ein Begriff.

Sämtliche Modelle und Literatur finden sich auf seiner Homepage.

Seine Modelle, vornehmlich aus Holz gefertigt, bestechen durch gutes Handling, einfache aber solide Konstruktion und auffälligem Design und: Sie sind zumeist „schwanzlos“.

Eine Eigenschaft, die all seine Modelle ziert und dessen langjährige Bauerfahrung immer wieder in die Modelle eingearbeitet wurden.

Waren seine Modelle früher noch mit Styroporkernen ausgeführt, so hat sich auch Herr Schweißgut der modernen Technik nicht verwehren können und erstellt seine Modelle mittlerweile auf einer CNC-Fräse.

Der Konstrukteur ist stets bemüht, seine Kunden bestens zu beraten und ein optimales Service zu bieten. Da wurde schon mal ein Leitwerk überarbeitet und dem Besitzer nachgeschickt.

Die Modelle sind mit ausführlicher Bauanleitung in farblichen 3D Bildern illustriert, sodass keine Zweifel beim Bau aufkommen können.

Hält man sich an die Vorgaben und Anmerkungen, geht der Bau zügig und problemlos von statten.

Sollte doch einmal Fragen auftreten, so ist Herr Schweißgut jederzeit bereit, hier Hilfe zu leisten. Das Service ist wirklich prompt, freundlich und ausgiebig... --> Hier!

Ein weiteres Plus: Robert Schweißgut ist aus Österreicher und somit bleibt die Wertschöpfung im Lande und es bleibt trotz Allem noch Zeit und Raum für das Persönliche.

Einige technische Daten laut Hersteller:

Spannweite: ca. 2,55m

Flächeninhalt: ca. 64dm²

Fluggewicht: E-Version ca. 1350g

Steuerung: Höhenruder, Querruder, Störklappen; E-Version zusätzlich Drehzahlregelung

Flächenbelastung: ca. 21g/dm²

Schwerpunkt: 70mm

Spinner: 40mm Durchmesser

HR-Ausschlag: +-10mm und 50% Expo

QR-Ausschlag: +-15mm und 10% Expo

Störklappen: Modell nimmt Nase stark nach unten, daher sanft dosieren

Nun zum Modell…

Ich flog den Zorro Light lange und gerne.

Leider ist im Zuge eines Transportes der Flieger so stark beschädigt worden, dass eine Reparatur zu aufwendig gewesen wäre. Deshalb entschied ich mich zum Kauf eines neuen Fliegers aus dem Hause Schweißgut. Die Wahl fiel auf den SOMMERWIND.

Die Flächenform ist annähernd die gleiche wie beim EYECATCHER, allerdings werden hier 6 statt nur 4 Servos verwendet, was aus der getrennten Anlenkung von Querruder und Höhenruder resultiert. Hinzu kommen dann noch die Bremsklappen, macht also 6. Weiter ist das Leitwerk höher und aus Spannten mit einer CFK Verstärkung gebaut.

Der Bauplan ist übersichtlich gestaltet, einen 1:1 Plan sucht man jedoch vergebens. Es wird lediglich eine ca. 30 seitige Bauanleitung mitgeliefert.

An Hand dieser muss auf einer Heling oder geraden Platte der Aufbau erfolgen. Ich entschied mich für die Variante Bauplatte.

Ein altes Türblatt in meiner Werkstatt müsste dafür herhalten. Es wurde grob abgeschliffen, gereinigt und mit 3mm Korkplatten mittels Sprühkleber verkleidet. Das sollte für den Aufbau reichen, zumal hier nun fast 2m² Baufläche zur Verfügung stehen.

Angefangen habe auch ich mit den Rumpfseitenteilen. Die beiden 2mm Pappelholz-verstärkungen, je eine pro Seite habe ich ebenfalls mit 5min EPOXI mit dem Balsa-Seitenteil verklebt.

Danach wurden die Stege die der oberen Öffnung eingesetzt und in aufrechter Lage am Baubrett ausgerichtet.

Das erleichtert die Kontrolle vor dem endgültigen Verkleben.

HINWEIS:

Der Hinweis in der Bauanleitung mit dem Verwendung von 5min Epoxi ist zu berücksichtigen jedoch sollte das Bereich der Steckbuchsen für die Servostecker sowie für die Haltemagnete frei von Klebstoff bleiben..

Härtet das Epoxi aus bildet es eine ca. 0,2mm starke glänzende Öberfläche und das Bauteil Nr.110 deckt nicht mehr plan mit der Rumpfaußenseite. Hier etwas vorsichtiger mit dem Verkleben sein!

Der Hinweis in der Bauanleitung mit dem Verwendung von 5min Epoxi ist zu berücksichtigen jedoch sollte das Bereich der Steckbuchsen für die Servostecker sowie für die Haltemagnete frei von Klebstoff bleiben..

Kann jedoch mit geringen Aufwand ausgeschnitten und die Löcher neu gebohrt werden.

Vorerst wird nach Bauanleitung vorgegangen. Die Entscheidung, ob ich das Stecksystem weiterverfolge oder auf einen zentrale Stecker wechsle, verschiebe ich auf später.

Auch habe ich festgestellt, dass man beim Herausbrechen der Verstärkungsplatte (Teil 81) sehr vorsichtig sein muss. Die Stege, die den runden Mittelteil halten, sind sehr filigran.

Da auch hier ein zusätzlicher 3D Druckteil mitgeliefert wird, empfiehlt es sich, diesen Teil als Ganzes aus dem Balsabrett zu drücken und in diesem Zustand mit dem 3D Druckteil zu verkleben.

Überstände des Balsa-Teiles können abgeschliffen werden.

Danach wird Teil 81 und der 3D-Teil gemeinsam vorne im Rumpf verklebt. Erst danach erfolgt die Montage des runden Motorspannt ( Teil 80 ) vorne.

Hinweis...

Das Verschleifen geht leicht von der Hand, zu leicht!

Aufpassen muss man daher, dass man am Boden nicht zu weit hinten mit dem Übergang beginnt, sonst ist man gleich an einer Stelle durch, die nicht mit einer HInterfütterung versehen ist.

Es wurde dann in dieses Bereich mit Epoxydharz und einem kleinem Stück 50g Gewebe von innen verstärkt.

Der Rumpf wurde nun verschliffen und auch der Übergang

zum Motorspannt ist bereits großzügig erstellt. Ebenfalls die Unterseite, wobei nicht allzu große Radien verschliffen werden sollten, da sich hinter den Kannten keine Ecklesiten befinden und man

sehr schnell „durch“ wäre. Hier glücklicherweise nicht passiert.

Um den richtigen Übergang zum Motorspannt und dann zum Spinner zu erhalten, wurde der Motor provisorisch montiert.

Hierbei stellte sich heraus, dass er sich nicht frei

drehen lässt und irgendwo schleift.

Um das Übel zu erkennen, musste ich leider Notgedrungen die obere Andeckung entfernen und hier war es dannklar ersichtlich.

Der Motor sieht etwas über die Oberseite der Seitenteile hinaus und schleift daher an Unterseite des vorderen Ansatz-Teil für die Kabinenhaube.

Sie wurde mit einem scharfen Messer abgetrennt, um genau die Schleifstelle zu bestimmen.

Da nun der Flächen-Ansatz zum Einhängen der Kabinen fehlt, wurde hier an der eigentlichen kabinenhaube die vordern Umrisse angezeichnet und ein 4mm Buchenholz-Dübel verbaut.

Danach konnte wirder der ursrüngliche Zustand hergestellt werden.

Der Aufbau sieht ein abnehmbares Leitwerk vor.

Die Formgebung erinnert sehr an eine Haifischflosse und auch auf der Homepage von

Herrn Schweißgut lässt sich nachlesen, dass er diese Form deswegen gewählt hat, weil er der Natur vertraut und sie sich doch nicht so massiv irren kann. Darwin lässt grüßen!

Hinzu kommt, dass durch das abnehmbare Leitwerk, vielmehr der abnehmbaren Flosse sich die Transportfreundlichkeit um ein Wesentliches erhöht.

Das Leitwerk besteht aus schlanken, teilweise sehr filigranen Spannten, die

vorsichtig aus dem Balsabrett herausgelöst werden müssen. Danach werden die restlichen Verbindungsstege mit Schleifpapier oder einer scharfen Klinge entfernt.

Vorsichtshalber wurden erst alle Rippen auf die Nasenleiste aufgesteckt, dann die

Endleiste.

Erst als Alles seinen korrekten Sitz hatte, wurde der 2x2mm Kohlestab eingeschoben.

An manchen Stellen waren kleine Nacharbeiten erforderlich, aber das ist eben das Schöne am Modellbau mit Baukästen. Man kann Vieles selber machen und es ist eben Handarbeit!

Da auch hier im Modellbau schon längst der 3D Drucke Einzug gehalten hat, hat sich Herr Schweißgut auch um ein entsprechendes Equipment bemüht.

Jener Teil für das Leitwerk, der im Heck für die Aufnahme und Fixierung der „Haifischflosse“ sorgt, und auch als Balsateil vorliegt, weist auf einer Seite ein Loch auf. In der Bauanleitung wird es „Flossenkasten“ genannt.

Da die Funktion in der Baubeschreibung nicht näher erläutert wurde, dachte ich anfänglich an einen Fehler im 3D Druck, den auf der anderen Seite sollte ja auch eine derartige Öffnung vorhanden sein, um gegebenenfalls einen Buchholzdübel durchzustecken. Aber dann müsste ja auch in den Außenteilen 105 und 106 ein Loch gleicher Größe sein.

Weit gefehlt!

Diese Öffnung dient zur Aufnahme eines der kleinen, runden NEODYN-Magneten.

In der Flosse selber wird ebenfalls ein Magnet verbaut ( Achtung auf magnetische Anziehung!).

Somit verbleibt das Leitwerk mit leichter Magnetkraft in der Steckvorrichtung und

von außen ist keinerlei Mechanismus zu sehen. Tolle Ausführung.

Bevor der Rumpf seine untere Beplankung bekommt, wurde das 3D Druckteil mit Hilfe

der eingesteckten Heckflosse genau senkrecht positioniert und mit 5 Minuten EPOXI verklebt.

Zusätzlich wurde noch kleine Balsareste als seitliche Abstützung verklebt, damit es wirklich fest sitzt. Erst jetzt wurde der Rumpf auf der Unterseite verschlossen.

An dieser Stelle wurd dann noch auf der Unterseite ein 2mm Pappelsperrholzteil verklebt, welches den Sporn aufnimmt.

Schließlich wurde das Kabinenoberteil noch fixiert und verklebt.

Das Leitwerk ist so konstruiert, dass es wie ein Messer in den Rumpf eingeschoben und durch den kleinen Magneten im Inneren gehalten und fixiert wird. So weit, so gut.

Nun ging dieser Vorgang am Anfang sehr streng und daher wurde der Flachteil des Leitwerkes so lange mit dem Schleifpapier auf beiden Seiten bearbeitet, bis es zwar etwas strenger, trotzdem aber nicht zu leicht saß. Auch das 3D Druckteil wurde mit der Schlüsselfeile bearbeitet.

Das geschah auch gleich an der Spitze des leitwerks, da sie sehr filigran ist und ich „Transportschäden“ vermeiden wollte.

Eingesteckt im Rumpf an seinem zukünftigen Platz sieht das leitwerk dann so aus:

Auch die Endleiste ist nun gut verschliffen und wird sich sicher gut foliert machen.

Mit diesen Schritten ist nun der Rumpf komplett und kann verschliffen werden.

Der Aufbau der Flächen gestaltet sich an Hand der Baubeschreibung sehr einfach.

Es gibt zwar keinen Bauplan, trotzdem verfährt man am besten nach der Anleitung.

Auf meinem Baubrett habe ich als Erstes Frischhalte-Folie aufgebreitet bzw. aufgelegt.

Sollte der Sekundenkleber einmal trotzdem auslaufen, klebt er die Balsaspanten nicht gleich großflächig fest.

Die Spanten werden zuerst aus den Trageelementen herausgedrückt, von allen Stegen befreit, abgeschliffen und der Reihe nach aufgelegt..

Zum besseren Auffädeln wurden alle Rippen mit kleinen Papierstreifen und Nummern versehen, um sie dann besser der Reihe nach zu positionieren.

Sind alle Rippen an ihrem Platz und verklebt, können die Aufkleber wieder entfernt werden.

Das gelingt sehr gut und die Passgenauigkeit ist wirklich toll.

Sind alle Spannten an ihren Platz, können auch die beiden CFK Holme eingefädelt werden. Danach werden alle „Berührungspunkte“ zwischen Holm und Spanten mit mittelflüssigen Sekundenkleber versehen.

Da die Klebungen alle mit dickflüssigen Sekundenkleber erfolgten ( so wie aus einem

persönlichen Gespräch erfahren..), kann man mit den weiteren Bauteilen fortfahren.

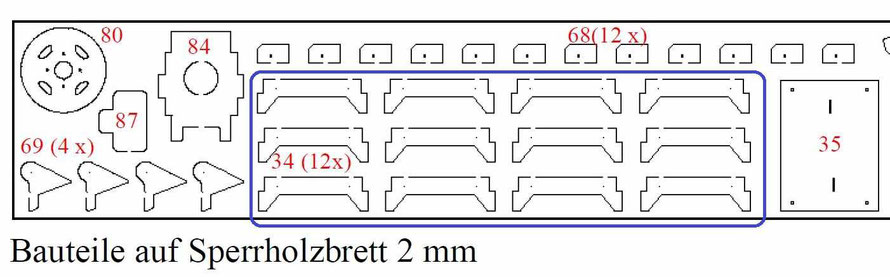

Die Befestigungsstege für die Servo-Öffnungen sind aus 2mm Pappelsperrholz aus dem Grundbrett herauszutrennen und abzuschleifen.

HINWEIS:

Die Halteleisten für die Servoabdeckungen werden dann an den jeweiligen Stellen zwischen 2 Rippen eingesteckt, noch bevor alle Rippen

aufgereiht werden, weil nach dem Verkleben ist dies nicht mehr möglich.

Sie werden in der Bauanleitung mit „Halteleisten“ beschrieben.

Es verbleiben nicht mehr viel Bauteile in den Baubrettern. Hier fallen zumindest jene Teile auf, die längliche Schlitze aufweisen. Dies sind die Teile3, 36, 36, 40, 41, 55 und 57 für je eine Fläche.

Das geht aus der Bauanleitung nicht so ganz hervor, allerdings passen diese Teile auch nur in dieser einen Position und es muss lediglich das Teil fein verschliffen werden.

Ich habe sie alle mit Papierkrepp auf der Unterseite positioniert und die Fläche dann auf dem Baubrett glatt aufgelegt, um eine durchgehende Unterseite zu erhalten. Danach wurden alle diese Teile von der Oberseite mit Sekundenkleber mit den Rippen fixiert.

Die beiden Flächen wurden mit Stecknadeln am Baubrett fixiert.

Nach ausreichendem Trocknen können die Flächen umgedreht und die Übergänge kontrolliert werden. Wurde sorgfältig gearbeitet, gibt es keine Nacharbeiten.

Speziell die Bereiche, wo die Servodeckel montiert und verschraubt werden, sollen überprüft werden, ob hier nicht etwa Klebstoff wie Sekundenkleber oder Weißleim ausgetreten ist. Dies wäre dann zu entfernen, da sonst die Deckeln nicht exakt schließen.

Danach konnte auch schon angefangen werden, die Oberseite der Querruderbereiche zu

verkasten.

Dazu werden die Teile 58A und 58B zusammengeklebt und an ihren Stellen im Bereich der Querruderanlenkung eingepasst und verklebt.

Ausgehend von der Bauanleitung sucht man erst nach der richtigen Seite und legt sich die entsprechenden Teile zurecht.

Sind diese Teile miteinander ( 58A, 58B ) verklebt, werden sie an den Rändern plan geschliffen und an der entsprechenden Stelle eingesetzt.

Diese Teile passen exakt nur an diese eine Stelle und auch nur in dieser Position.

Ein Nachbearbeiten ist nicht erforderlich...

Zur besseren Verdeutlichung: Der Längsschlitz in der Abdeckung weist jeweils zur Außenseite der Fläche.

Auch hier werden nach dem Trocknen sämtliche Kanten sorgfältig abgeschliffen, damit saubere Übergänge entstehen. Man würde sonst bei Verwendung von durchsichtiger Bügelfolie jede unsaubere Stelle erkennen.

Stellen wie diese hier in der Mitte unten können mit Leichtspachtel ausgebessert werden.

In dem Balsabretten finden sich lange, schmale Teile, die auf dem ersten Blick nicht wirklich zugeordnet werden können. Es sind dies die Teile 46 und 47.

Liest man sich dann die Bauanleitung jedoch genauer durch, tauchen diese Teile wieder auf ( Seite 19) und die Funktion wird dann sehr schnell klar.

Es handelt sich dabei nur um dünne Leisten, die zur Auflage für die Störklappenabdeckung dienen.

Die bewegliche Klappe selber liegt nur auf einem Spannt in der Mitte auf. Die hintere Leiste Teil 46 dient nur als Abschluss für die Störklappe.

Auch sollte sauber gearbeitet werden und die Teile so weit als möglich in ihre

Position verklebt werden, da sich sonst später die Störklappe nicht richtig schließen lässt.

Auch sind die Servodeckel nicht für alle Größen und Typen von Rudermaschinen konzipiert.

Nach Nachfrage beim Konstrukteur erhielt ich als Type die HS-81 genannt. Dies hat kein Metallgetriebe, sondern nur ein Kunststoffgetriebe.

Jener Type mit Metallgetriebe hat die gleiche Größe und ist dann unter der Bezeichnung HS-82 erhältlich.

Für diese Zwecke jedoch ist das HS-81 völlig ausreichend.

Zu Beginn der Arbeiten wurde mit dem Wurzelteil begonnen. Es beinhaltet die ersten 4 Flächen-Rippen und dient dazu, den optimalen Winkel zwischen Rumpf und Rippe 1 zu erstellen.

Nach dieser „ Baugruppe“ wurde mit dem restlichen Flächenteil

fortgefahren.

Die Beplankung dieses Flächenansatzes kann jedoch erst durchgeführt werden, wenn die Servokabel in der Rippe 1 verbaut wurden und das setzt voraus, dass man sich entschieden hat, wie die Kontaktierungen der Servos zu erfolgen hat. JR oder Sub-D Stecker.

Hier sei darauf hingewiesen, dass nicht alle Typen von Verlängerungskabel geeignet sind.

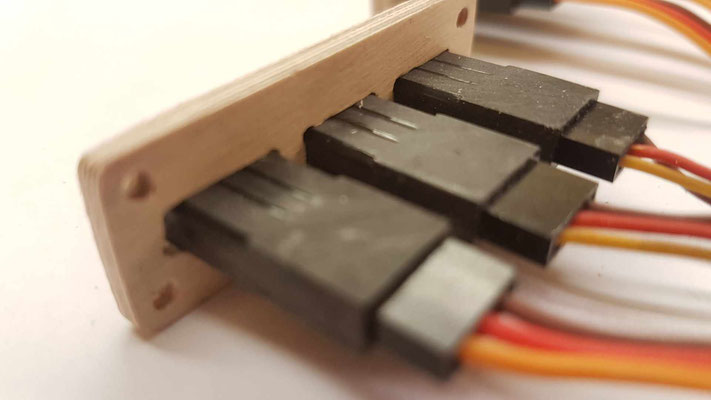

Auf Grund der 3 rechteckig gefrästen Öffnungen in Teil 110 sind hier nur JR Stecksysteme geeignet. Sie haben keine Nase wie andere Systeme und beide Teile passen exakt in die dafür vorbereiteten Sperrholzteile 110 und Rippe 1. Speziell die Buchse weist eine geringere Breite auf als andere Ausführungen.

JR-Stecker:

Der Vorteil liegt ( fast ) auf der Hand: Die Öffnungen sind bereits vorgefertigt und es sind keine Lötarbeiten erforderlich. Lediglich darauf achten, dass die Stecker parallel zum Steckrohr erfolgen. Das Haltemoment erfolgt ( hoffentlich ) durch die Magneten und die Stecker selber.

Da es jeden offen bleibt, ob die Kabel im Rumpf gleich bis zum Empfänger reichen oder man noch ein weiteres Servokabel nutzt, würden hier zumindest 6 Kabel im Rumpf sowie jeweils 3 in den Flächen, also nochmals 6 ca. 10cm. lange JR-Verlängerungskabel erforderlich werden. Macht in Summe 12 Stück.

Zentral-Stecker

Ein zentraler Stecker für alle drei Ruderansteuerungen, der auch die Haltekraft der

Fläche übernimm, zBspl. Sub-D Stecker. Dies wäre ausreichend, den Flügel in Position zu halten und eine feste Kontaktierung für die Rudermaschinen zu gewährleisten.

Nachteilig jedoch die fummelige Lötarbeit der Kabel

auf beide Stecker-Seiten. Und das gleich zwei Mal.

Für Beide Varianten gilt:

1.)

Da der Empfänger in diesem Bereich untergebracht werden kann, benötigt man keine weiteren Verlängerung im Rumpf und Servokabel mit 20-25cm Länge reichen völlig aus.

2.)

Der Zugangsdeckel auf der Oberseite ermöglicht in beiden Varianten eine problemlose Anbindung und Verlegung jeglicher Kabel.

3.)

Bei beidseitiger Fixierung darf sich auf keinen Fall die Fläche in irgendeiner Weise bewegen oder Verschieben.

Ist dies der Fall, so ist mit einem Schlag sämtliche Steuerung auf der betreffenden Seite weg und der Flieger dem Tode geweiht.

Wenn schon mit Stecker, dann nur eine Seite fixieren. Entweder in der Fläche oder im Rumpf.

Bei mir hat sich der feste Teil im Rumpf bewährt. So kann die Gegenseite immer noch kleine Bewegungen aufnehmen, die ev. bei einem Looping oder Rolle auftreten und die paar Minuten, die man beim Aufrüsten für das Anstecken länger benötigt, müssen immer noch d’rin sein…

Meine Entscheidung lag fest:

Die 3 JR-Buchsen im Rumpf sollten verbleiben, die Stecker in den Flächen hingegen sollten flexibel bleiben.

Dafür wurde in den Wurzelrippen jene Bereiche markiert, die für die Stecker frei bleiben sollten, also die bereits vorbereiteten 3 Steckeröffnungen entfern und erweitert.

Nun konnte ich endlich auch die Messingrohre einfädeln und verkleben. Zuvor wurden sie noch angeschliffen und entfettet ( Bremsenreiniger eignet sich wunderbar…).

Die Messingrohre sind lange genug, um sie auch vorne ein kleines Stück überstehen zu lassen.

Der Überstand wird nach endgültigem Aushärten des EPOXI abgeschliffen und

entgratet.

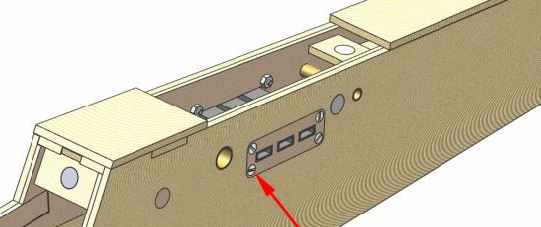

Da nun dieses Bereich fertig ist, können auch die beiden „Stecker-Platten“ für den Rumpf erstellt werden. Sie werden jeweils mit 4 kleinen 2mm Senkkopf-Schrauben in den Aussparungen im Rumpf fixiert.

Damit die Verbindung Stecker-Sperrholz sich nicht lösen kann, wurden alle

6 Stecker, eigentlich die Buchsen, leicht angeschliffen und die Haken zum Arretieren der Stecker entfernt.

Dann wurden sie entfettet und in die Sperrholz-Teile positioniert.

Von der Rückseite werden sie nun mit 5min EPOXI verklebt und zwar nur soviel, dass diese teile satt in den vertiefungen im Rumpf aufliegen und der Kleber nicht eine plane Oberfläche verhindert.

Noch bevor das EPOXI aushärtet, habe ich mit einem Stück Sperrholz den Rand vom Kleber abgestreift. Es bleibt dann ein kleines, freies Bereich ohne Klebstoff.

Für den Einbau wurde die Öffnungen im Rumpf so ausgeschliffen, dass nur die Bereiche der verschraubungen übrig blieben.

Ebenfalls wurden die Gegenstücke soweit vom Harz befreit, dass im eingebauten Zustand eine möglichst plane und glatte Außenseite entstehen würde, die ja dann foliert werden sollte.

Leider hatte ich da einmal zuwenig mit dem DREMEL aufgepasst und schon war der Rand "ausgefranst"....

Die Senklächer für die 2mm Schrauben sowie die Bohrlächer im Rumpf wurden erstellt und

von innen geglättet. Auf Gegenmuttern habe ich versichtet, da die 4 Schrauben genug Halt im Holz aufweisen.

Schließlich wurden die Steckerteile in ihre Öffnungen positioniert und darauf geachtet, dass die farbcodierung für die Buchsen auf beiden Seiten gleich ist. In meinem Fall Signal ( Gelb) vorne.

Es würde nach der Folierung noch einen farblichen Hinweis und diiese Markierung geben, damit es beim Anstecken der einzelnen Servos zu keiner Verwechsung kommen kann.

Vielleicht drucke ich es aus und positioniere aés dann an fertig, folierten Flügel.

Bis diese Baugruppe aushärtet, kann mit dem Verschließen des Flächenansatzes begonnen werden.

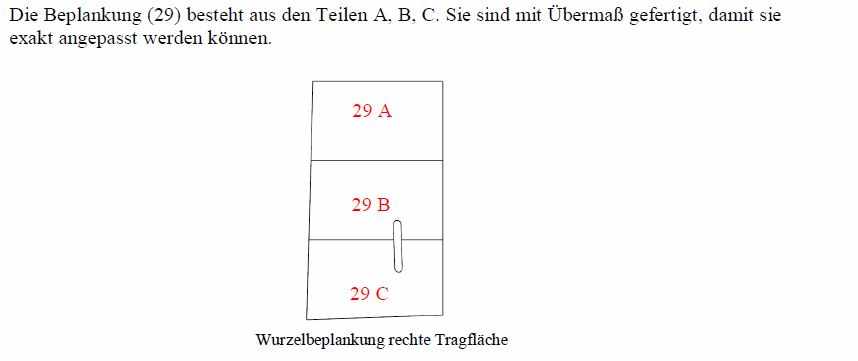

Im Bauplan sind die drei Teile 29A, 29B und 29C für dieses Bereich miteinander zu verkleben.

Die Drei Teile wuerden auf der Außenseite mit papierkrepp verklebt und dann von der anderen Seite mit Sekundenkleber verklebt. So wirden dieTteile sauber verklebt ohne zu verrutschen.

Als Kontrolle wurde der Servodeckel mit dem Servo für das Höhenruder provisorisch an seiner zukünftige Position versehen.

Es stellt sich auch heraus, dass das Höhenruder-Servo keinerlei zusätzliches Verängerungskabel benötigt, um es beim Aufrüsten am Rumpf anzustecken. Die Standard-Länge reicht vollkommen aus.

Die Spannten hier werden nun mit Weißleim bestrichen ( das Servo wurde natürlich vorher wieder entfernt..) und hinten als auch vorne mit Papierkrepp fixirt, damit die Teile so knapp als möglich an den Rippen aufliegen.

Da nun der Weißleim seine Arbeit verrichten muss und ich bis zum Aushärten am nächsten Tag den Flügeln nicht unnötig bewegen möchte, wurden die Teile für die Servodeckel ausgeschnitten und von ihren Nasen bzw. Rändern befreit.

Dabei ist darauf zu achten, dass die Richtung, die durch die Langlöcher in den Flächendeckeln sich mit der Ausrichtung für die Servohalter deckt.

--> Jedes Ding hat zwei Seiten!

Aus diesem Grund sind die Servos einmal nach links, das andere mal nach rechts verdreht, da die Deckeln selber immer die gleiche Position zwischen den Rippen haben und die Anlenkung im Bezug auf die Ruder immer in 90° erfolgt. Beim rechten Flügel spiegelverkehrt!

Die Verkastung ist drauf, die Hinterkannte wurde plan geschliffen und es fehlt nun mehr die Nasenleiste.

Auf Grund der Formgebung des Flügels ist die Nasenleiste nicht auf einmal zu erstellen, da der Übergang mit einem leichten Knick erfolgt.

Folge dessen verlaufen die ersten ca. 40cm gerade und ab dann ein

koninuierlicher Verlauf zum Endbogen des Flügels.

Aus diesem Grunde wurde erst der gerade Bereich mit der Nasenleiste verklebt, danach wurde der Übergang geschäftet und der restiiche Bereich der Leiste verleimt.

Dieses “ Schäften” dient zum besseren Halt und Übergang zweier Teile, da ein einfacher und bündiger Stoß nicht genug Festigkeit aufbringen würde.

Daher wurde der gerade Teil bis zu dem kleinen Knick verleimt. Nach dem Austrocknen wird dann der Bbereich mit dem Knick so (“theoretisch) in den geraden Bereich hinen verlängert und angezeichnet.

Der Verauf wird mit einem scharfen Cutter-Messer vorgecnitten, abgechliffen und danch kann die Nacsenleiste ab dieser Stelle verleimt werden. Der Übergang wird danach ebenfalls wieder zugeschnitten und verschliffen.

Zum Austrocknen wurde die beiden Enden mit Papierklebeband fixiert und die Bereiche um die Rippen und Nasenleisten mit Weißleim nachverklebt, da vorerst nur wenige Stellen mit Sekundenkleber angeheftet wurden.

Die Randbögen bestehen aus je 2 Stück 3mm Balsaplatten ( Teil 66 und 67 ) mit bereits vorgefrästen Löchern bzw. Öffnungen. Für jede Seite also ein Paar.

Der Randbogen kann erst an das Ende des Flügels geleimt werden, wenn die letzte Rippe auch plan geschliffen wurde.

Bei mir hieß das das noch um ca. 2mm herausschauende CFK Rohr abschleifen.

Dabei entsteht jedoch ein schwarzer Staub, der sich auf den Rippen absetzt und nur schwer zu entfernen ist. Er wird später übermalt.

Danach muss ein kleines rundes Buchenholzteil ( Teil 65 ) wie am Bauplan beschrieben zu geschliffen und in die Aussparung am Randbogen eingepasst werden.

Auch das liegt dem Bausatz bei.

Die Passung zwischen diesen Buchenholz-Dübel und dem CFK Profil war jedoch etwas zu locker, weshalb ich in meinem Fundus ein anderes Rundmaterial genommen und der Durchmesser dann entsprechend zugeschliffen wurde, bis die Passung ausreichte.

Es sollte nicht zu streng gehen, sonst sprengt es das CFK Profil auf. Mit Weißleim wird der Rundbogen dann an das Flügelende verleimt.

Nach dem Austrocknen verbleibt nur mehr ein durchsichtiger Übergang. und der Randbogen kann passen verschliffen werden, sodass die Kannten möglichst dünn auslaufen.

Sie müssen nicht „messerscharf“ enden da sie sonst bei der kleinsten Berührung abbrechen.

Eine Breite von ca. 1,5-2mm reicht völlig aus, um eine gute optische Wirkung zu erzielen und die Folie gut verkleben zu können.

Die Quer- und Höhenruder müssen noch ihre Ruderhörner bekommen.

Diese sind bereits vorgefräst und müssen nach Anleitung in die Balsa-Ruder eingeschnitten und verklebt werden.

Sie werden entsprechend positioniert, angezeichnet und die Kerbe eingeschnitten.

Das gelingt sehr gut mit einem Sägeblatt und danach mit einer Schlüsselfeile.

Mit den Ruderhörner wird dann wie gehabt verfahren:

Sämtliche Kannten und Stöße abschleifen, mit Porenfüller oder Spannlack

einstreichen, trocknen lassen, kurz überschleifen, fertig.

Das verhindert ein Verziehen und schützt vor Feuchtigkeit.

Sämtliche Ruder werden getrennt bespannt und nach Fertigstellung nur mit

durchgehenden TESA-Streifen an den Flächen als Scharnier verklebt. Laut Konstrukteur und Modellbauer, die bereits mehrere dieser „Vögel“ gebaut haben, reicht dies völlig

aus.

Nun ist ja der „Hochschlag“ durch das Anheben der hinteren Ruder und Endbereiche konstruktiv vorgesehen.

Die Bereiche zwischen Höhenruder und Querruder und außerhalb des Querruders werden durch Anheben des Endbereiches realisiert.

Dazu müssen die beiliegenden kleinen Plätt’chen unter die Enden geschoben werden, die dann genau den 6mm Abstand ergeben. Es geht auch mit einem 6mm Rundmaterial!

Das Bereich außerhalb der Querruder wurde schon erstellt ( Blau ), nun war das Bereich neben dem Höhenruder noch offen ( Rot ). Hier wurde wieder Krepp-Papier untergelegt, um auf beiden Seiten eine gleichmäßige Klebestelle zu erzielen.

-->Weiter geht es in Teil 2......

Schlagworte.....

Auto-Modellbau; Schiffs-Modellbau; Flug-Modellbau; FPV-Modellbau; Verlinkungen; Gebrauchtes; RC-Holzwurm; RC -Modellbau; Balsa-Modellbau; RC-Technik; RC; Tipps & Tricks;

Bruiser-Tamyia; Robbe Florida; Florida 26; Graupner Commodore; Trail-Truck; Knick-Lenker; Future-Truck;

Thomas Hirschmann; RC-Modellbau; Schiffsmodellbau; Flugmodellbau; Video-Koffer;

Jet-Florida; Kehrer-Jet; Nurflügel; Buffalo-FX; Omega-Nan; Wasserflieger; Cessna 185; Fishbone; Video-Koffer; FPV-Video; FPV; FPV-Equipment; Rough-Rider-Tamiya; Mini-Cooper; Rough-Rider Tamiya; TH-Concept; Video-RC; FPV Video; Video-Koffer; FPV-Ente; Enten-Flieger; Zu Wasser; Zu Lande; In der Luft; Verlinkungen für Elektronik, FPV-Technik, Auto & Trucks sowie Shop's & Geschäfte; Gebrauchtes zu verkaufen; Tamiya Bruiser zu verkaufen; Tamiya Mini zu verkaufen; Tamiya Rough Rider zu verkaufen; DHC2 Beaver; Wasserflieger; Floates; Canadian Beaver, Sternmotor; Flächenstreben; Flug Shop; Fliegerei Shop; Flugzeuge & Shop; Trial & LKW; RC-Modellbau; RC-Technik; Thomas Hirschmann; Tamiya; Sand Scorcher; Tamiya - 1980; RC - 1980; Bruiser; Steyr-Haflinger; Futaba Sercice Österreich - FSÖ; Funktionsmodellbau; Haflinger; FUMOTEC; FUMOTEC ;- Funktionsmodellbau; Entlademeister; Lippos; Discharge; Florida 26 von Robbe; Florida 26 das Original; Robbe Florida; Mountaineer; Mountaineer - TAMIYA; Mountaineer - Vintage;Mountaineer - Geriebe; Bruiser-Mountaineer Getriebe; Re-Assambling Mountaineer; Getriebe Tamiya, 80ziger; Einfach cool; Smart Chargers; SLS Lader; SLS Charger; Pocket-Charger; Tamiya XR 311; XR 311 Combat;

XR311 Torsionsfederung; Torsionsfederung; Mountaineer Vintage; Mountaineer Tamiya 80ziger zu verkaufen - Vintage; Sand Scorcher Vintage; Sand Scorcher Tamiya 80ziger zu verkaufen;

Jet Antriebe, Firma Kehrer; Kehrer Modellbau; Bruiser Oberflächenvergütung; Bruiser Vernickelt; Hilux 4x4 Pickup; Hilux 4x4 Restaurierung; Hilux Tamiya Vintage Restaurierung; Tamiya Bruiser; Tamiya Hiux 4x4; Bruiser RC- Restaurierung; Mountaineer RC- Restaurierung; Hilux 4x4 RC- Restaurierung; Sand Scorcher RC- Restaurierung; RC- Restaurierung; Restaurierung eines Tamiya Bruiser; Restaurierung eines Hilux Tamiya; Sand Scorcher Restaurierung; XR 311 Restaurierung; Tamiya Mountaineer Restaurierung; Scania 1:8 RC; Scania von Schink Modellbau; Robbe Florida RC; Kehrer Jet Robbe Florida Umbau;

Das muss raus; Bruiser von TAMIYA; TAMIYA Bruiser zu verkaufen; TAMIYA Sand Scorcher zu verkaufen; Sand Scorcher von TAMIYA zu verkaufen; Repro-Decals; Vintage Decals; Tamiya Decals; MCI Racing; MCI Decals, Tamiya Bruiser zu verkaufen; Tamiya Sand Scorcher zu verkaufen; Wasserflug; Wasserfliegen; Beaver; DHC2 Beaver; Bruiser Tamiya zu verkaufen; Sand Scorcher Tamiya zu verkaufen; Twin Otter; VQ-Modell-TO; 2-Mot - Twin Otter;

Der Modellbauer; Concept Modellbau; RC-Modellbau; RC-Wasserflug; Technische Daten Beaver; Technsiche Daten Omega; Technische Daten Buffalo; Technische Daten Twin Otter; Technische Daten FPV Federvieh; Turbo Beaver; T2M Turbo Beaver; RC Turbo Beaver; Fazit RC Turbo Beaver; Zu verkaufen : Commodore von Graupner; Zu verkaufen : Vintage - Sand Scorcher - Tamiya; Zu verkaufen: Vintag - Toyota Hilux - Tamiya; Zu verkaufen: Vintage - Bruiser - Tamiya; Piper PA18; Piper ; PICHLER Piper PA18 1,6m; 2m Erwin; 2m Segler Erwin; 2m Erwin PCM; Christen Husky; Folieren Piper PA18; Motorträger Boost40; Fahrwerk Graupner Husky; Leitwerk folieren; Schwimmer Graupner Husky; Schwimmer für Piper; Schwimmer für die Piper; RC Wasserschwimmer; Piper PA18 und Schwimmer; RC Piper mit Schwimmer; Buffalo FX79; Buffalo FX79; Upgrade Buffalo - Horten; Twin Otter mit Fahrwerk; Twin Otter Land; TO Fahrwerk; FX79 Redesign; FX79 new; Buffalo Upgrade; Horten RX; Ford F-150; Tamiya F-150; F-150 Racing Truck; Motor-Differenzierung; 2-Mot Steuerung; Sommerwind - Robert Schweißgut; Sommwerwind Nurflügler; Schweißgut Eyecatcher; Robert Schweißgut; Bau Sommerwind - Robert Schweißgut; Baubericht Sommerwind; Baubericht Robert Schweigut; Bügelfolie transparent; Transparente Bügelfolie; Transparente Folie aufbügeln; Graupner TAXI; Graupner Taxi Wiederaufbau; Taxi 1 von Graupner; Wiederaufbau Graupner Taxi; Cirrus SR22; Cirrus von E-Flight; Cirrus SR22 Horizon Hobby; Cirrus SR22 - RC; Schmimmer Taxi Graupner; Graupner Taxi Schwimmer; Schwimmer-Bausatz Graupner; Graupner TAXI Schwimmer; Schwimmer für Graupner TAXI; Hybrid-Antrieb, Graupner Taxi; Graupner Taxi Kombi-Antrieb; Fake Antrieb Graupner Taxi; MonsterTronic Ladegeräte; Benzin Piper; Piper 2,2m mit Benzin; Piper 2,2m mit DLE20; DLE20-Piper; Kodiak 100 RC; Kodiak 100 Daher RC; Kodiak Stol RC; DAHER-Kodiak 100; RC Kodiak 100; Kodiak 100 von DAHER/QUEST; QUEST Kodiak100 - RC; DAHER-QUEST RC-Kodiak 100; RC - Quest Kodiak 100; Progo von Robbe; Robbe Progo aus den 80-zigern; Robbe Progo; Robbe Progo Nauaufbau; RC Kodiak100 model construction; Cessna Cardinal AVIOMODELLI; Cessna Cardinal 212cm; Robbe Proge brushless; Robbe Progo elektrisch; Progo elektrisch; Wasserschiebe-Bilder; Toyota Tonka; RC Tonka Truck; Toyota Concept RC Truck; 3D Druck - RC Überrollbügel; TONKA - Toyoty Truck; Tonka Toy; Tonka RC Toy; Tonka Australia Truck; Tonka Concept Truck; Kugellager; Kugellager - Stückzahlen; Carina von Graupner; Graupner Carina Modellboot; Robbe Florida - Stingray; Stingray 225SX; Stingray 225SX RC Umbau; Nautic von Graupner - Restaurationsobjekt; Restauration Nautic Graupner; Restauration Nautic von Graupner; Nautic von Graupner; Nautic, neu aufgebaut; Nautic Wiederaufbau; 1:18 Modell; Center Console Boat RC; Suchen & Finden; RC Links; Link; Schiffsmodellbau; Link Flugmodellbau; RC Formula 387; RC Center Console Boat; Formula; RC Formula; TRAXXAS TRX4 3D-Druck-Teile; TRAXXAS TRX4 3D-DRuck; GHOST - Stealth RC; RC Stealth Boat; GHOST RC Boat; RC-Stealth; Stealth RC;