PROGO von Robbe als Brushless

Ich hatte schon einmal einen PROGO von Robbe restauriert.

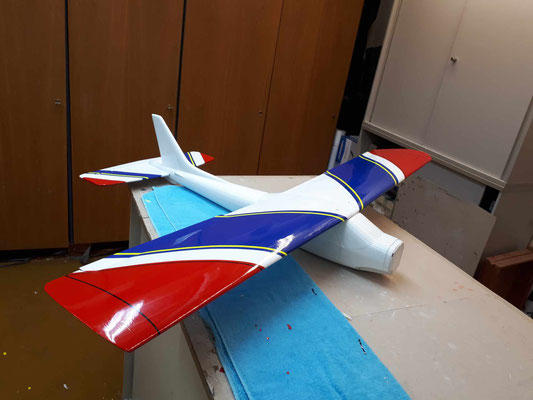

Er war mit einem Methanoler versehen und so wurde er auch wieder aufgebaut. Das Design wurde entsprechend der damaligen Originalschachtel sowie mit Bilder aus dem Internet wieder hergestellt.

Ein wirklich schöner Flieger.

Nun ergab es sich, dass ich einen weiteren PROGO samt 2 Satz Tragflächen erstehen konnte. Ein Flächensatz, der andere ohne Querruder.Im Rumpf verblieb sogar noch der alte 40MHz Empfänger von ROBBE sowie sämtliche Servos.Für Retro-Fan ein Glücksgriff.Der Rumpf selber war ohne Verbrenner und Motorhaube und auch die Radschuhe fehlten.

( …schon wieder.. 😊 ).

Hier sollte es der heutigen Technik entsprechen und von einem Brushless befeuert werden. Motor und Drehzahlsteller sind vorhanden, ebenso Empfänger und sämtliche Servos.

Das Projekt konnte also Fahrt aufnehmen.

Hier einige Bilder des Ausgangsmaterials:

Der Aufbau beginnt...

Begonnen wurde damit, dass erst einmal sämtliche Teile vom Staub befreit und die RC Komponenten aus dem Rumpf entfernt wurden.

Gleiches bzw. Ähnliches galt den Tragflächen.

Schon beim ersten PROGO hatte ich die Querruder mit je einem separaten Servo angesteuert, die Querruder gingen jedoch über die gesamte Endleiste der Fläche. Das wollte ich hier anders gestalten.

Da eine der Flächen ohne jeglichen Querruder versehen war, witterte ich meine Chance…

Die Servos für jedes Querruder sollten in den Flächen verschwinden aber nicht „irgendwie“ sondern in ordentlichen Servoschächten.

Dazu erstellte ich am CAD passende Teile und ließ sie vom „Händler meines Vertrauens“ Lasern. Schon am nächsten Tag könne ich sie abholen…

Die Zwischenzeit nutzte ich, die zu bearbeitende Fläche von ihrer alten Folie zu entledigen.

Was bei dem ersten PROGO so einfach ging war harte Arbeit.

Fast schon Teil für Teil musste mit dem Heißluft-Pistole abgezogen werden und manchmal blieben auch Reste an der Fläche zurück.

Erst habe ich angenommen, ich kann die Falten in der bestehenden Oberfläche „glatt föhnen“.

Das ging zwar jedoch riss die Folie auch an manchen Stellen.

Also: Herunter damit!!!

Im Großen und Ganzen ganz brauchbar geworden. Trotzdem offenbarte ein Blick über die gesamte Endleiste eine gewisse Unebenheit.

Das konnte ganz gut mit einer langen Aluleiste bewerkstelligt werden.

Auch ein Eck im Bereich der Endleiste nahe zum Rumpf fehlte und es wurde kurzerhand ein 4mm Balsa eingesetzt und nach dem Trocknen verschliffen.

Querruder...

Nun konnten auch die Querruder in Angriff genommen werden.

Nun muss man wissen, dass die Flächen der damaligen Zeit aus einem Styropro-ähnlichen, sehr feinporigen Material geschnitten wurden.Sie wurden danach mit 0,8-1,0mm starken Balsa beplankt und mit Nasen- und Endleisten versehen.

Genau diese Endleiste sollte mein Querruder werden.

Als die Folie entfernt war konnte ich feststellen, dass besagte Endleiste nicht einmal richtig mit dem rest der Fläche verklebt war. Daraufhin wurde kurzerhand das neue Querruder angezeichnet.

Danach wurden beide Qerruder links und rechte mit einer feinen Säge eingeschnitten und mit dem Teppichmesser entlang der Endleiste geschnitten.

Das Ergebnis waren zwei schon fast schon „chirurgisch“ entfernte Querruder.

Da nun durch den Schnitt entlang der Endleiste das Ruder zwar „freigelegt“ wurde, die Fläche selber aber nun eine offenes Bereich aufwies, musste dies mit entsprechendem Material wieder verschlossen werden.Ein wenig Suchen in der Materialkiste und man wurde fündig…

Diese besagte Leiste passte jedoch nur fast und deswegen wurde sie mit dem kleinen Balsahobel ein wenig zurechtgehobelt, bis die gesamte Leiste (fast) in der Öffnung verschwand ( Sie sollte ja genau mit den beiden Kanten abschließen).

Der Schaumkern wurde ein wenig entfernt und dann die Leiste mit ausreichen Weißleim in die Öffnung gesteckt und mittels Papierkrepp fixiert.

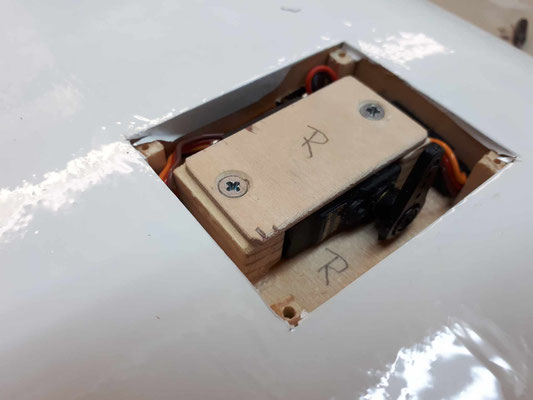

Servo-Kästen...

Mittlerweile konnte ich auch die Teile für die Servokästen abholen und miteinander verkleben. Ein wenig Klein- und Feinarbeit waren noch erforderlich aber dann waren die beiden Verkostungen für die Servos fertig.

Montiert wurden sie so, dass die Ruderhörner immer nach außen blickten und somit im Falle nur eines gemeinsamen Kanals am Empfänger gegengleich ausschlugen.

Zu der Montage gibt es nicht viel zu sagen.

Die Servos wurden mit kleinen Hartholzstücken im Inneren befestigt. Sie sind nur mittels Weißleim am Boden befestigt.

Die Servos werden dann nur von oben hineingesteckt und mittels kleinen 2mm Brett’chen befestigt ( dient nur als Fixierung, da der Servo in der Hartholz nicht aus kann).

Danach wurde jede einzelne“Schachtel“ an der Unterseite der Fläche angezeichnet und gleich mit dem Teppichmesser vorgeritzt und ausgeschnitten. Das ergibt einen perfekten und ausreichend stabilen Sitz.

Bevor die Verkastung jedoch verklebt werden kann, muss noch Verkabelung in die Fläche geschnitten werden. Das wurde mit einem kleinen 3mm breiten Kanal, der vom Mittelbereich bis zum Servoschacht reicht, realisiert.

Danach wurde der Kanal vom Schaum befreit und für das Verlegen des Servokabel vorbereitet.

Im Anschluss wurde der Kanal mit einer 3mm Balsaleiste verschlossen.

Sie wurde so tief in die Fläche gedrückt, bis sie sich fast mir der Unterseite deckte.

Verklebt wurde sie mit Sekundenkleber, die Überstände wurden mit dem Balsahobel und Schleifpapier geglättet.

Weiter geht es an der Fläche...

Servoverkastung sowie die Servokabel waren nun verbaut bzw. verlegt, es fehlte an der Fläche nur mehr das Querruder.

Nun wurden die Querruder ja „gerade“ aus den Flächen geschnitten. Würde man nun ein Scharnier verbauen, so könnte sich das Querruder weder in die eine noch in die andere Richtung bewegen.

Meine Überlegung ging nun in die Richtung, dass ich das Querruder an der Oberseite „anschlagen“ wollte um einen möglichst geringen Spalt zu erlangen.

Nach oben konnte es sich nun frei bewegen, nach unten jedoch noch nicht.

Dazu wurde von dem eigentlichen Querruder ein Keil abgeschnitten.

Die sich so ergebene Schräge ermöglicht nun auch einen Ausschlag nach unten.

Nun wird sich der Eine oder Ander mit Recht fragen, wie die Scharniere nun verbaut werden. Ganz einfach: Gar nicht!

Da die Flächen und Ruder separat foliert werden, werden Ruder und Fläche mit der Bügelfolie verbunden. Dadurch ergibt sich ein „durchgehendes Scharnier“.

Begonnen wurde mit den Kanten der Querruder. Sie wurden mittels kleinen Folienstücken bebügelt. Danach konnte je eine Seite und Ober und Unterseite getrennt foliert werden.

Der Versuch, eine einzige Folie zu verwenden, scheiterte an der Handhabung, denn schon bald ist beim Wenden der Fläche die Folie gerissen… Also getrennt folieren!

Beim Folieren der einen Fläche ist mir die Folie zu kurz geraten, sie reichte also nicht mehr bis zum Randbogen. Hier wurde dann einfach ein zusätzliches Stück direkt daneben ( nicht überlappend).

Man sieht dies kaum und später kommt wahrscheinlich noch eine anders farbige Folie darüber. Der restliche Flügel war auch kein Problem.

Das Folieren der Querruder war dann ebenfalls eine Kleinigkeit und schnell erledigt.Nun ging es an das „Anschlagen“ der Ruder.

Mit kleinen Papierkrepp wurde erstmal die Position fixiert. Danach ein passender Folienteil ausgeschnitten und dies über die gesamte Länge positionieren.

Nun mit dem Folieneisen erst fixieren und dann aufbügeln. Schon ist die erste Seite fertig.

Für die andere Seite wurde die Fläche zwischen zwei stabilen Schachteln aufgestellt und das nun fixierte Ruder in die andere Richtung gedreht.

Es ergibt sich eine (fast) ebene Fläche, auf der man wie bereits vorher ein passendes Folienteil mit Übermaß aufbügeln kann.

Das so entstandene Ruder ließ sich nun bewegen, die eine Seite jedoch etwas strenger. Die konnte mit ein wenig Wärme mittels dem Folieneisen an besagter Seite gut behoben werden.

Nun bleibt das Ruder schön in Mittelstellung stehen und lässt sich ohne Widerstand in beide Richtungen bewegen.

Die fertige Fläche war ganz gut gelungen und kann jetzt mit jeglicher farbigen Folie ergänzt werden.

Da ich nun ein design im Kopf hatte, wurde dies kurzerhand umgesetzt....

Motorbefestigung...

Da nun ein Brushless-Motor zum Einsatz kommen soll, muss nun eine Lösung für die Befestigung her.

Das Bugfahrwerk sollte weiterverwendet werden aber den Motorträger wollte ich nicht zerschneiden.

Hin und wieder beim Tüfteln hat man regelrechte Geistes-Blitze.

So auch hier.Warum eine eigene Befestigung mit Mororkreuz für den Brushless erstellen?

Ich montierte den alten Motorträger und legte den dafür vorgesehenen Boost 40 daneben und siehe da:

Die Länge passte und die Motorhaube würde den Motor problemlos aufnehmen könnten, sogar mit Luft zum Motorspant.

Es benötigt sicher noch ein wenig Feinschliff aber im Wesentlichen konnte diese Variante umgesetzt werden.

Sowohl der Motorträger verblieb als Ganzes an seiner Position und ich musste mir auch keine Gedanken um das Bugfahrwerk machen.

Der Drehzahlsteller bekam ebenfalls unter der Motorhaube direkt neben dem Motor seinen Platz und zwar so, dass er durch den Luftstrom dieser gekühlt werden kann.

Danach konnte auch die bereits lackierte Motorhaube an den Rumpf angepasst werden.

Leitwerk...

Die alten Scharniere hatten ihre Schuldigkeit getan und wurden kurzerhand abgeschnitten. Sie wurden durch neue Scharniere ersetzt.

Die Stifte in der Mitte kann man entfernen, was später ein Ausbessern bzw. Reparieren kann.Vorab nur mal eine Passprobe…

Zusammenbau...

Da alle Teile fertiggestellt sind, die Flächen ihre Querruder-Servos erhalten haben und auch das Leitwerk mittels 2 30mm langen M3-Schrauben am Rumpf befestigt wurden, konnte auch der RC Ausbau begonnen werden.

Der ursprüngliche Nitro-Motor ist nun durch einen Boost40 ersetzt, daher werden unter der Motorhaube zusätzlich 120g Blei montiert.

Der Schwerpunkt von 83mm wird dann dadurch erreicht, dass man den Akku bis an den Motorspannt vorschiebt und mit einer Klett-Schlaufe fixiert.

Technische Daten...

Spannweite : 1570mm

Länge : 1150mm

Fluggewicht ( Nitro): 2600g

Flächeninhalt : 41,4dm²

Motor ( brushless): PICHLER, Boost40

Drehzahlsteller : PICHLERer XQ70

Akku : Lippo 3S / 4S

Prop : 12x6

Servo SR / HR : HITEC HS325 HB

Servo QR : DYMOND D-260 MG

Erstflug erfolgt bei wärmeren Wetter...

Schlagworte.....

Auto-Modellbau; Schiffs-Modellbau; Flug-Modellbau; FPV-Modellbau; Verlinkungen; Gebrauchtes; RC-Holzwurm; RC -Modellbau; Balsa-Modellbau; RC-Technik; RC; Tipps & Tricks;

Bruiser-Tamyia; Robbe Florida; Florida 26; Graupner Commodore; Trail-Truck; Knick-Lenker; Future-Truck;

Thomas Hirschmann; RC-Modellbau; Schiffsmodellbau; Flugmodellbau; Video-Koffer;

Jet-Florida; Kehrer-Jet; Nurflügel; Buffalo-FX; Omega-Nan; Wasserflieger; Cessna 185; Fishbone; Video-Koffer; FPV-Video; FPV; FPV-Equipment; Rough-Rider-Tamiya; Mini-Cooper; Rough-Rider Tamiya; TH-Concept; Video-RC; FPV Video; Video-Koffer; FPV-Ente; Enten-Flieger; Zu Wasser; Zu Lande; In der Luft; Verlinkungen für Elektronik, FPV-Technik, Auto & Trucks sowie Shop's & Geschäfte; Gebrauchtes zu verkaufen; Tamiya Bruiser zu verkaufen; Tamiya Mini zu verkaufen; Tamiya Rough Rider zu verkaufen; DHC2 Beaver; Wasserflieger; Floates; Canadian Beaver, Sternmotor; Flächenstreben; Flug Shop; Fliegerei Shop; Flugzeuge & Shop; Trial & LKW; RC-Modellbau; RC-Technik; Thomas Hirschmann; Tamiya; Sand Scorcher; Tamiya - 1980; RC - 1980; Bruiser; Steyr-Haflinger; Futaba Sercice Österreich - FSÖ; Funktionsmodellbau; Haflinger; FUMOTEC; FUMOTEC ;- Funktionsmodellbau; Entlademeister; Lippos; Discharge; Florida 26 von Robbe; Florida 26 das Original; Robbe Florida; Mountaineer; Mountaineer - TAMIYA; Mountaineer - Vintage;Mountaineer - Geriebe; Bruiser-Mountaineer Getriebe; Re-Assambling Mountaineer; Getriebe Tamiya, 80ziger; Einfach cool; Smart Chargers; SLS Lader; SLS Charger; Pocket-Charger; Tamiya XR 311; XR 311 Combat;

XR311 Torsionsfederung; Torsionsfederung; Mountaineer Vintage; Mountaineer Tamiya 80ziger zu verkaufen - Vintage; Sand Scorcher Vintage; Sand Scorcher Tamiya 80ziger zu verkaufen;

Jet Antriebe, Firma Kehrer; Kehrer Modellbau; Bruiser Oberflächenvergütung; Bruiser Vernickelt; Hilux 4x4 Pickup; Hilux 4x4 Restaurierung; Hilux Tamiya Vintage Restaurierung; Tamiya Bruiser; Tamiya Hiux 4x4; Bruiser RC- Restaurierung; Mountaineer RC- Restaurierung; Hilux 4x4 RC- Restaurierung; Sand Scorcher RC- Restaurierung; RC- Restaurierung; Restaurierung eines Tamiya Bruiser; Restaurierung eines Hilux Tamiya; Sand Scorcher Restaurierung; XR 311 Restaurierung; Tamiya Mountaineer Restaurierung; Scania 1:8 RC; Scania von Schink Modellbau; Robbe Florida RC; Kehrer Jet Robbe Florida Umbau;

Das muss raus; Bruiser von TAMIYA; TAMIYA Bruiser zu verkaufen; TAMIYA Sand Scorcher zu verkaufen; Sand Scorcher von TAMIYA zu verkaufen; Repro-Decals; Vintage Decals; Tamiya Decals; MCI Racing; MCI Decals, Tamiya Bruiser zu verkaufen; Tamiya Sand Scorcher zu verkaufen; Wasserflug; Wasserfliegen; Beaver; DHC2 Beaver; Bruiser Tamiya zu verkaufen; Sand Scorcher Tamiya zu verkaufen; Twin Otter; VQ-Modell-TO; 2-Mot - Twin Otter;

Der Modellbauer; Concept Modellbau; RC-Modellbau; RC-Wasserflug; Technische Daten Beaver; Technsiche Daten Omega; Technische Daten Buffalo; Technische Daten Twin Otter; Technische Daten FPV Federvieh; Turbo Beaver; T2M Turbo Beaver; RC Turbo Beaver; Fazit RC Turbo Beaver; Zu verkaufen : Commodore von Graupner; Zu verkaufen : Vintage - Sand Scorcher - Tamiya; Zu verkaufen: Vintag - Toyota Hilux - Tamiya; Zu verkaufen: Vintage - Bruiser - Tamiya; Piper PA18; Piper ; PICHLER Piper PA18 1,6m; 2m Erwin; 2m Segler Erwin; 2m Erwin PCM; Christen Husky; Folieren Piper PA18; Motorträger Boost40; Fahrwerk Graupner Husky; Leitwerk folieren; Schwimmer Graupner Husky; Schwimmer für Piper; Schwimmer für die Piper; RC Wasserschwimmer; Piper PA18 und Schwimmer; RC Piper mit Schwimmer; Buffalo FX79; Buffalo FX79; Upgrade Buffalo - Horten; Twin Otter mit Fahrwerk; Twin Otter Land; TO Fahrwerk; FX79 Redesign; FX79 new; Buffalo Upgrade; Horten RX; Ford F-150; Tamiya F-150; F-150 Racing Truck; Motor-Differenzierung; 2-Mot Steuerung; Sommerwind - Robert Schweißgut; Sommwerwind Nurflügler; Schweißgut Eyecatcher; Robert Schweißgut; Bau Sommerwind - Robert Schweißgut; Baubericht Sommerwind; Baubericht Robert Schweigut; Bügelfolie transparent; Transparente Bügelfolie; Transparente Folie aufbügeln; Graupner TAXI; Graupner Taxi Wiederaufbau; Taxi 1 von Graupner; Wiederaufbau Graupner Taxi; Cirrus SR22; Cirrus von E-Flight; Cirrus SR22 Horizon Hobby; Cirrus SR22 - RC; Schmimmer Taxi Graupner; Graupner Taxi Schwimmer; Schwimmer-Bausatz Graupner; Graupner TAXI Schwimmer; Schwimmer für Graupner TAXI; Hybrid-Antrieb, Graupner Taxi; Graupner Taxi Kombi-Antrieb; Fake Antrieb Graupner Taxi; MonsterTronic Ladegeräte; Benzin Piper; Piper 2,2m mit Benzin; Piper 2,2m mit DLE20; DLE20-Piper; Kodiak 100 RC; Kodiak 100 Daher RC; Kodiak Stol RC; DAHER-Kodiak 100; RC Kodiak 100; Kodiak 100 von DAHER/QUEST; QUEST Kodiak100 - RC; DAHER-QUEST RC-Kodiak 100; RC - Quest Kodiak 100; Progo von Robbe; Robbe Progo aus den 80-zigern; Robbe Progo; Robbe Progo Nauaufbau; RC Kodiak100 model construction; Cessna Cardinal AVIOMODELLI; Cessna Cardinal 212cm; Robbe Proge brushless; Robbe Progo elektrisch; Progo elektrisch; Wasserschiebe-Bilder; Toyota Tonka; RC Tonka Truck; Toyota Concept RC Truck; 3D Druck - RC Überrollbügel; TONKA - Toyoty Truck; Tonka Toy; Tonka RC Toy; Tonka Australia Truck; Tonka Concept Truck; Kugellager; Kugellager - Stückzahlen; Carina von Graupner; Graupner Carina Modellboot; Robbe Florida - Stingray; Stingray 225SX; Stingray 225SX RC Umbau; Nautic von Graupner - Restaurationsobjekt; Restauration Nautic Graupner; Restauration Nautic von Graupner; Nautic von Graupner; Nautic, neu aufgebaut; Nautic Wiederaufbau; 1:18 Modell; Center Console Boat RC; Suchen & Finden; RC Links; Link; Schiffsmodellbau; Link Flugmodellbau; RC Formula 387; RC Center Console Boat; Formula; RC Formula; TRAXXAS TRX4 3D-Druck-Teile; TRAXXAS TRX4 3D-DRuck; GHOST - Stealth RC; RC Stealth Boat; GHOST RC Boat; RC-Stealth; Stealth RC;