Fishbone, das FPV-Federvieh FPV-Modellbau

Kurze Vorgeschichte.....

So irgendwann im Jahre 2009 bin ich durch einen Freund auf die Video-, kurz FPV-Fliegerei geworden.

Anfangs von mir nur als eine teure Spielerei abgetan, hatte ich damals sogar meinen „EASY STAR“ mit dem Notwendigsten damit ausgestattet und so die ersten Flüge absolviert.

Abgesehen von den einen oder anderen unfreiwilligen harten Landungen mit dem Easy Star in Erde, Wasser und Schnee ist nicht nur das Equipment besser geworden, sondern auch meine Flugkünste.

Da die Entwicklung jedoch nicht stagniert, ist sie zwar komplexer geworden, auch umfangreicher.

Zu der gewöhnlichen Video-Übertragung für das FPV-Fliegen ist ein On-Sreen-Display dazugekommen, dass außer der verbleibenden Kapazität des Flugakku‘s auch noch Richtung, Entfernung zum Startpunkt, Höhe und Geschwindigkeit anzeigt.

Alles, was man auch in der manntragenden Fliegerei gerne zu wissen vermag!

All diese Spielerein benötigten Platz und das war auch der Grund für die Suche eines neuen “Transportgerätes”.

Auf einem speziellen Forum, welches sich ausschließlich mit dieser

Technik beschäftigt ( www.fpv-community.de), hat ein findiger Konstrukteur eine fliegende Plattform für all das ganze Equipment geschaffen. Das FPV Federvieh

FISHBONE....

Hinzu kommt, dass die Form des Fluggerätes nicht alltäglich ist und auf Grund seiner Tests dem Piloten lange Flugzeiten mit ausreichend Beladung beschert.

FISHBONE war geboren und wir mittlerweile auch ganz offiziell im Handel angeboten (http://www.modellbau-joost.de/magento/modelle/fishbone-2-3.html ) Geschichtlicher Hintergrund des Entenflüglers:

Konstrukteur dieses ungewöhnlichen Flugzeuges war in den 70er Jahren der Amerikaner Burt Rutan ( “Rutan VariEze”), auf dessen Konto bereits mehrere ungewöhnliche Flugobjekte gingen.

Bekannt wurde er mit der “VOYAGER” , die 1986 die Welt nonstop umrundete und bei der Landung noch immer 90 Liter im Tank hatte.

Der "Erfinder" der Ente hat dazu auch einen kleinen Baubericht geschrieben, der den zukünftigen Entenbesitzer beim Bau unterstützen sollte und den jeder Besitzer zugeschickt bekommt.........

Der Entenflügler hat mehrere Vorteile, die von Privatpiloten in der manntragenden Fliegerei als Reiseflugzeug so geschätzt werden:

-Ein besseres Überziehverhalten - der maximale Anstellwinkel des

vorn liegenden Höhenleitwerks wird stets zuerst erreicht, dadurch senkt sich die Nase des Flugzeugs selbstständig wieder herab, was einen Strömungsabriss am Tragflügel

verhindert.

-Geringes Geräuschniveau in der Passagierkabine weil die Triebwerke in der Regel am Heck angeordnet werden.

Der Rumpf kann aufgrund der Schwerpunktlage in der Regel in seiner ganzen Länge für Passagiere, Fracht etc. genutzt werden.

Ein weit vorne liegender Canard, wie er beim Eurofighter verwendet wird, verbessert die Anströmung des Tragflügels und des Seitenruders bei hohen Anstellwinkeln.

All diese Vorteile sind RC Bereich umsetzbar und dienten als Vorlage für diesen Flugzeugtyp.

Nun zurück zu unserem Modell.......

Auf den ersten blick hatte man das Gefühl, beim Öffner der Verpackung seinen eigenen Sondermüll-Behälter geöffnet zu haben.

Lauter Schaumstoffteile der unterschiedlichsten Größe und man wartet nur darauf, dass Ehefrau oder Lebensgefährtin ebenfalls was loslässt...

In der Schachtel befand sich der zweitelige Rumpf, bestehend aus Oberteil und Unterteil soweit einen kleinen Endteil, auch “Bürzel” genannt.

Dieses Wort taucht in der Beschreibung und auch im Forum immer wieder auf und man denkt hier unweigerlich an ein Federfieh!

Neben diesen Teilen gibt es dann noch die vorderen “Canards”, das sind die vorderen Flügeln, die als “Höhenleitwerk” fungieren samt kleinen Winglets, die am Außenenden angeklebt werden.

Der Hauptflügel besteht aus dem dreiteiligen Mittelteil, den beiden Außenflächen und die dazugehörigen größeren Winglets. Macht insgesamt sieben Teile.

Zum Schluss kommen dich die beiden Motorgondeln, die am Mittelteil aufgeklebt werden und die beiden Motoren samt Motorträger aufnehmen.

Neben all diesen Teilen sind noch diverse Alu- und CFK-Rohre

enthalten, die für den Zusammenbau benötigt werden.

Hat man all diese Teile gefunden, so sollte man diese an einen sicheren Ort verwahren und vor dem restlichen Material in der Schachtel trennen!

Der Zusammenbau beginnt:

Vorab:

Zum Verkleben der Teile untereinander, zB. Flügelmittelteile, Mittelteil am Rumpf soll entweder UHU Montagekleber oder Gorilla Glue verwendet werden. Epoxy-Harz auschließlich nur in Verbindung mit anderen Materialien wie Alu oder CFK!

Beginnen wir mit den Canards, den

Vorflügeln.

Hier sind bereits die Löcher für die CFK-Rohre vorbereitet bzw. vorgeschnitten.

Mit Epoxy-Harz werde diese in den Bohrungen verklebt und zwar so ausreichend, dass beim Drehen in der Hohlkehle das Rohr satt mit dem Harz umschlossen ist, .Sieht man durch den Spalt!

Das CFK Rohr sollte auf einer Seite 6cm aus dem Flügel ragen, damit später beim Einschieben in den Rumpf nichts klemmt!

Um eine perfekte Ausrichtung zu erreichen, sollte man die

Canards auf einer Seite auf ein Kantholz stützen.

Ist das Mittelstück soweit fertig, können die äußeren

Tragflächen gefertigt werden.

Die CFK-Rohre mit 8 und 6mm Durchmesser werden ebenfalls in die Flügel gesteckt und mit Harz verklebt.

Dabei auf genügend Harz in den Streckrohren achten.

Die CFK Rohre sollten ca. 20cm aus den Flügeln ragen. Dabei ist zu beachten, dass kein Hatz auf die herausragenden Rohre kommt, da sie dann nicht mehr in die Gegenrohre passen.

Sind die CFK-Rohre in den Außenflügeln verklebt, steckt man diese mit 5cm Abstand zum Mittelteil und legt diese gemeinsam auf eine ebene Fläche und beschwert sie.

Zum Einharzen kann man sich mittels Papierband links und rechts des Länsschlitzes eine Art " Rinne" erstellen, damit das Harz nicht davonläuft und die Oberfläche verklebt.

Nach dem Aushärten sollten die Flügelteile fast Konturfrei aneinanderpassen, ohne Versatz und Kleberresten an den Übergängen.

Der Flügelmittelteil besteht aus drei Teilen.

Durch alle Drei erstrecken sich die beiden Bohrungen (12mm und 8mm), in denen die Alu Rohr mit 10 und 6mm Innendurchmesser verklebt werden.

Hier werden nun die Kontaktflächen mit Montagekleber oder „Gorilla-Glue“ eingestrichen, die beiden Rohre eingesteckt und ebenfalls mit Harz aufgefüllt. Gleiche Vorgehenswiese wie bei den Canards.

Nach der Verklebung sollten die Teile auf eine ebene Fläche

aufgelegt und miteinander verspannt und beschwert werden, damit eine ordentliche Verklebung und Ausrichtung erreicht wird. Dies geschieht am Besten über Nacht.

Da der Rumpf unter- und Oberteil in einer rechteckigen Form geliefert werden, ist ein wenig “Schnitzerei” angesagt.

Anfänglich kann man den Rumpf mit einem scharfen Cuttermesser abschneiden und dann je nach Ermessen die entsprechenden Rundungen erstellen.

Sollte die Oberfläche dann noch immer zu rau erscheinen, kann man dies mit Backpapier und Bügeleisen glätten.

Die groben Fäden an den Oberflächen kann man mit einem anderen Restematerial abreiben. Ergibt eine angenehme Fläche, die zum Fliegen ausreicht.

Auf die gleiche Art wird auch der Oberteil bearbeitet, sowie die beiden Motorgondeln.

Der Oberteil kann mit Magneten oder einem Stecksystem am Unterteil fixiert werden.

Lediglich der “Bürzel”, der den Übergang zwischen Oberteil und Rump-Hinterteil darstellt, sollte mit 3mm Pappelsperrholz auf beiden Seiten verstärkt werden, damit hier ein sauberer Übergang entsteht.

Servoeinbau...

In den meisten Fällen werden Servos auf der Flügelunterseite eingebaut.

Solange es sich um Hochdecker handelt, ist das Problem des Hängenbleibens mit den Ruderhörner und dann folgendem Zahnsalat nicht gegeben.

Ich habe mich in diesem Fall dazu entschlossen, die Servos auf der Oberseite einzubauen.

Zum einem, wegen dem besagten Hängenbleiben, zum anderen wegen der Optik, da man den Flieger die meiste Zeit von unten sieht und somit die schwarzen “Flecken” des Servo-Einbaus sich hervorheben würden….!

Wie gesagt, ein rein optischer Grund!

Damit ein schöner Ausschnitt für die Servos entsteht, habe ich die entsprechende Stelle mit Papierband markiert, die Umrisse mit Bleistift darauf angezeichnet, mit den Cuttermesser leicht vorgeschnitten und dann mit dem Dremel und einem Fräser, der auf die entsprechende Tiefe eingestellt war, den Ausschnitt herausgefräst.

Dies ergibt eine saubere Öffnung und vor Allem eine ebene Grundfläche zum Verkleben und die Servos liegen schön plan mit der Oberseite in der Flügelfläche.

WICHTIG!

Für den Einbau der Servos ist folgendes auf jeden Fall zu beachten!

Das Höhenruder, also die Canrds werden über ein Y-Kabel angesteuert und somit liegen diese beiden Servos auf nur einen Kanal, die Querruder bekommen je einen eigenen Kanal und können separat angesteuert und konfiguriert werden.

Das bedeutet, dass die Einbaurichtung der Servos für die Höhe in den Flächen gleich sein muss.

Beim Querruder ist das genau umgekehrt.

Anlenkung der Ruder...

Da für die Ruderanlenkung selber zu sorgen ist, müssen die Gestänge und auch die Ruderhörner selber besorgt bzw. Erstellt werden.

Ich habe mich für Ruderhörner aus Kohlefaser entschieden, da der Flieger doch einen entsprechenden Wert repräsentiert und nicht ein 20 Cent-Teil Schuld an einem Absturz sein soll.

Als Servo-Horn wurden Alu-Hebel bzw. ebenfalls CFK Hörner verwendet und mit Gabelköpfe und M2-Gewindestangen angelenkt.

Zum Schluss kam als Verstärkung noch ein 3mm Messingrohr sowie ein Schrumpfschlauch darüber.

Wichtiges Thema zu Höhenruder / Canards:

Bei den gewöhnlichen Leitwerken bewegt sich das Höhenruder beim Steigen nach oben.

Bei unseren Canards hingegen ist das genau anders rum: Da die Canards ja vor den Tragflächen angeordnet sind müssen zum Steigen die Ruder sich nach unten bewegen!

Die Motorgondeln...

Die beiden Motorgondeln sind ebenfalls aus dem Schaummaterial und werden nur auf das Mittelstück geklebt.

Das reicht aus, denn im Falle einer harten Landung müssen die Kräfte irgendwohin entweichen können

und Verstärkungen oder Spannten würden nur zur Zerstörung des

Flügels führen.

In dem Mittelstück wurde vom “Hersteller” bereits eine Bohrung für die Verkabelung vorgesehen.

Darin sollen die drei Motorkabel sowie das Servokabel für das Qerruder eingezogen werden.

Bevor die Motorgondeln also aufgeklebt werden, ist diese Arbeit durchzuführen, da sonst ein einziehen

nicht mehr oder nur erschwert möglich ist.

Die Motorgondeln habe ich so vorbereitet, dass ich ein 6mm Pappelsperrholz auf die Rückseite geklebt und in Form der Gondel mitverschliffen habe.

Diese trägt dann das Montagekreuz für den Motor.

An der Oberseite habe ich mit dem Dremmel eine ca. 5mm tiefe Mulde herausgefräst, in der dann die Motorstecker für die Stromanbindung plan verschwinden.

Sie wird mittels Glasfaser-Tape abgedeckt und schützen

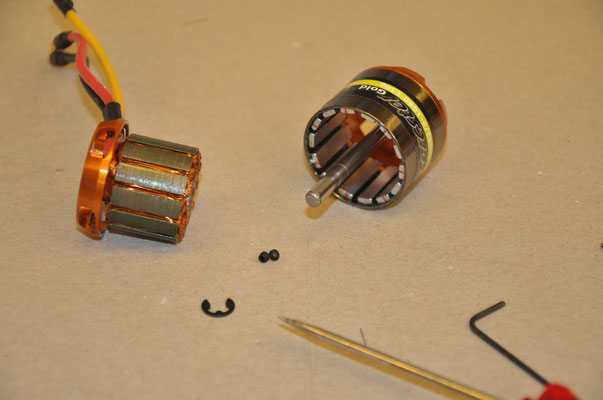

Motorumbau...

Bei den verwendeten Motoren handelt es sich um 2 Stück Torcster Brushless Gold A3542/6-1060 130g die von ebenfalls zwei Torcster PRO SBEC 40A befeuert werden.

Gemeinsam mit APC 11x5,5E Latten sorgen sie für ausreichend Schub.

Bezogen werden sie über Natterer Modellbau.

Dies ist als Antriebsset für die Fun Cup erhältlich, Art. Nr. 191794.

Der Motor ist derzeit so mechanisch ausgeführt, dass er mit der Propellershaft so nicht auf den Motor passt.

Dazu steht die Motorwelle zu wenig aus dem Motor, sodass er nur verkehrt und mit einem anderen Propellermitnehmer ausgeführt werden könnte.

Dort, wo die Kabel in den Motor führen befinndet sich auch die Welle. Für eine Montage als herkömmlichen Flogmotor, vorne ist das normal, nicht jedoch wenn er als "PUSHER" laufen soll.

Hier muss die Welle nach hinten schauen......

Der Bau hat sehr viel Spaß gemacht und auch das Fliegen danach war sehr spannend und aufregend!

Der Traum von extremlangen Flug mit mehr als 30 Minuten ist jedoch nicht zustande gekommen.

Zumahl hier von mindestens 20 bis 30 Minuten gesprochen wurde, habe ich es mit 3S und 5000mAh und das mit 2 Akku-Packs auf nur 10 Minuten gebracht.

Das Flugbild war jedoch klasse und der Sound der beiden Motoren im Pusher-Betrieb war schon mehr als genial.......

Zum Anderen bestand immer die gefahr, bei etwas unsafteren Flügen und zu hohen Anflugwinkel den Rumpf zu brechen.

Eine Verbesserung hätte hier von Anfang an eine Verstärkung des Rumpfes innen mit 2mm Pappelsperrholz gebracht.

Leider ist bei einigen Landungen des öfteren eben besagter Rumpf gebrochen. Das wurde zwar immer wieder geklebt aber mit der Zeit wurde das Teil immer schwerer. Hinzu kommt, dass ich bei einer meiner Landungen leider im Endanflug zu wenig Auftrieb hatte....sprich zu langsam war, Dadurch kippte der Flieger über die Fläche ab und hätte sich zwar gefangen, aber leider hatte ich schon zu wenig Höhe.

Der Flieger schlug hart im Feld auf und wurde zu schwer beschädigt, als dass ich es nochmals reparieren konnte........Schade, das Flugbild war toll...

Bauphasen...

Technische Daten...

Spannweite: 2.300 mm

- Länge: 1.200 mm

- Abfluggewicht inkl. GoPro: 3.600g

- davon Akku: 800g

- Material: EPP RG30/25/20

- Propeller: APC 11x5,5 - gegenläufig

- Motor: 2 x Torcster 3548

- Servos: 5 x 55 x HITEC HS-82MG x HITEC

HS-82MG

Im Flug...

Schlagworte.....

Auto-Modellbau; Schiffs-Modellbau; Flug-Modellbau; FPV-Modellbau; Verlinkungen; Gebrauchtes; RC-Holzwurm; RC -Modellbau; Balsa-Modellbau; RC-Technik; RC; Tipps & Tricks;

Bruiser-Tamyia; Robbe Florida; Florida 26; Graupner Commodore; Trail-Truck; Knick-Lenker; Future-Truck;

Thomas Hirschmann; RC-Modellbau; Schiffsmodellbau; Flugmodellbau; Video-Koffer;

Jet-Florida; Kehrer-Jet; Nurflügel; Buffalo-FX; Omega-Nan; Wasserflieger; Cessna 185; Fishbone; Video-Koffer; FPV-Video; FPV; FPV-Equipment; Rough-Rider-Tamiya; Mini-Cooper; Rough-Rider Tamiya; TH-Concept; Video-RC; FPV Video; Video-Koffer; FPV-Ente; Enten-Flieger; Zu Wasser; Zu Lande; In der Luft; Verlinkungen für Elektronik, FPV-Technik, Auto & Trucks sowie Shop's & Geschäfte; Gebrauchtes zu verkaufen; Tamiya Bruiser zu verkaufen; Tamiya Mini zu verkaufen; Tamiya Rough Rider zu verkaufen; DHC2 Beaver; Wasserflieger; Floates; Canadian Beaver, Sternmotor; Flächenstreben; Flug Shop; Fliegerei Shop; Flugzeuge & Shop; Trial & LKW; RC-Modellbau; RC-Technik; Thomas Hirschmann; Tamiya; Sand Scorcher; Tamiya - 1980; RC - 1980; Bruiser; Steyr-Haflinger; Futaba Sercice Österreich - FSÖ; Funktionsmodellbau; Haflinger; FUMOTEC; FUMOTEC ;- Funktionsmodellbau; Entlademeister; Lippos; Discharge; Florida 26 von Robbe; Florida 26 das Original; Robbe Florida; Mountaineer; Mountaineer - TAMIYA; Mountaineer - Vintage;Mountaineer - Geriebe; Bruiser-Mountaineer Getriebe; Re-Assambling Mountaineer; Getriebe Tamiya, 80ziger; Einfach cool; Smart Chargers; SLS Lader; SLS Charger; Pocket-Charger; Tamiya XR 311; XR 311 Combat;

XR311 Torsionsfederung; Torsionsfederung; Mountaineer Vintage; Mountaineer Tamiya 80ziger zu verkaufen - Vintage; Sand Scorcher Vintage; Sand Scorcher Tamiya 80ziger zu verkaufen;

Jet Antriebe, Firma Kehrer; Kehrer Modellbau; Bruiser Oberflächenvergütung; Bruiser Vernickelt; Hilux 4x4 Pickup; Hilux 4x4 Restaurierung; Hilux Tamiya Vintage Restaurierung; Tamiya Bruiser; Tamiya Hiux 4x4; Bruiser RC- Restaurierung; Mountaineer RC- Restaurierung; Hilux 4x4 RC- Restaurierung; Sand Scorcher RC- Restaurierung; RC- Restaurierung; Restaurierung eines Tamiya Bruiser; Restaurierung eines Hilux Tamiya; Sand Scorcher Restaurierung; XR 311 Restaurierung; Tamiya Mountaineer Restaurierung; Scania 1:8 RC; Scania von Schink Modellbau; Robbe Florida RC; Kehrer Jet Robbe Florida Umbau;

Das muss raus; Bruiser von TAMIYA; TAMIYA Bruiser zu verkaufen; TAMIYA Sand Scorcher zu verkaufen; Sand Scorcher von TAMIYA zu verkaufen; Repro-Decals; Vintage Decals; Tamiya Decals; MCI Racing; MCI Decals, Tamiya Bruiser zu verkaufen; Tamiya Sand Scorcher zu verkaufen; Wasserflug; Wasserfliegen; Beaver; DHC2 Beaver; Bruiser Tamiya zu verkaufen; Sand Scorcher Tamiya zu verkaufen; Twin Otter; VQ-Modell-TO; 2-Mot - Twin Otter;

Der Modellbauer; Concept Modellbau; RC-Modellbau; RC-Wasserflug; Technische Daten Beaver; Technsiche Daten Omega; Technische Daten Buffalo; Technische Daten Twin Otter; Technische Daten FPV Federvieh; Turbo Beaver; T2M Turbo Beaver; RC Turbo Beaver; Fazit RC Turbo Beaver; Zu verkaufen : Commodore von Graupner; Zu verkaufen : Vintage - Sand Scorcher - Tamiya; Zu verkaufen: Vintag - Toyota Hilux - Tamiya; Zu verkaufen: Vintage - Bruiser - Tamiya; Piper PA18; Piper ; PICHLER Piper PA18 1,6m; 2m Erwin; 2m Segler Erwin; 2m Erwin PCM; Christen Husky; Folieren Piper PA18; Motorträger Boost40; Fahrwerk Graupner Husky; Leitwerk folieren; Schwimmer Graupner Husky; Schwimmer für Piper; Schwimmer für die Piper; RC Wasserschwimmer; Piper PA18 und Schwimmer; RC Piper mit Schwimmer; Buffalo FX79; Buffalo FX79; Upgrade Buffalo - Horten; Twin Otter mit Fahrwerk; Twin Otter Land; TO Fahrwerk; FX79 Redesign; FX79 new; Buffalo Upgrade; Horten RX; Ford F-150; Tamiya F-150; F-150 Racing Truck; Motor-Differenzierung; 2-Mot Steuerung; Sommerwind - Robert Schweißgut; Sommwerwind Nurflügler; Schweißgut Eyecatcher; Robert Schweißgut; Bau Sommerwind - Robert Schweißgut; Baubericht Sommerwind; Baubericht Robert Schweigut; Bügelfolie transparent; Transparente Bügelfolie; Transparente Folie aufbügeln; Graupner TAXI; Graupner Taxi Wiederaufbau; Taxi 1 von Graupner; Wiederaufbau Graupner Taxi; Cirrus SR22; Cirrus von E-Flight; Cirrus SR22 Horizon Hobby; Cirrus SR22 - RC; Schmimmer Taxi Graupner; Graupner Taxi Schwimmer; Schwimmer-Bausatz Graupner; Graupner TAXI Schwimmer; Schwimmer für Graupner TAXI; Hybrid-Antrieb, Graupner Taxi; Graupner Taxi Kombi-Antrieb; Fake Antrieb Graupner Taxi; MonsterTronic Ladegeräte; Benzin Piper; Piper 2,2m mit Benzin; Piper 2,2m mit DLE20; DLE20-Piper; Kodiak 100 RC; Kodiak 100 Daher RC; Kodiak Stol RC; DAHER-Kodiak 100; RC Kodiak 100; Kodiak 100 von DAHER/QUEST; QUEST Kodiak100 - RC; DAHER-QUEST RC-Kodiak 100; RC - Quest Kodiak 100; Progo von Robbe; Robbe Progo aus den 80-zigern; Robbe Progo; Robbe Progo Nauaufbau; RC Kodiak100 model construction; Cessna Cardinal AVIOMODELLI; Cessna Cardinal 212cm; Robbe Proge brushless; Robbe Progo elektrisch; Progo elektrisch; Wasserschiebe-Bilder; Toyota Tonka; RC Tonka Truck; Toyota Concept RC Truck; 3D Druck - RC Überrollbügel; TONKA - Toyoty Truck; Tonka Toy; Tonka RC Toy; Tonka Australia Truck; Tonka Concept Truck; Kugellager; Kugellager - Stückzahlen; Carina von Graupner; Graupner Carina Modellboot; Robbe Florida - Stingray; Stingray 225SX; Stingray 225SX RC Umbau; Nautic von Graupner - Restaurationsobjekt; Restauration Nautic Graupner; Restauration Nautic von Graupner; Nautic von Graupner; Nautic, neu aufgebaut; Nautic Wiederaufbau; 1:18 Modell; Center Console Boat RC; Suchen & Finden; RC Links; Link; Schiffsmodellbau; Link Flugmodellbau; RC Formula 387; RC Center Console Boat; Formula; RC Formula; TRAXXAS TRX4 3D-Druck-Teile; TRAXXAS TRX4 3D-DRuck; GHOST - Stealth RC; RC Stealth Boat; GHOST RC Boat; RC-Stealth; Stealth RC;